Jaké jsou formy dlažebních desek a jak je vyrobit?

Můžete si koupit hotovou formu na dlažební desky - nebo si ji můžete vyrobit sami. Důvodem pro vytváření takových prvků na vlastní pěst je to, že design hotové dlaždice a formy dostupné k prodeji nesedí, vkus uživatele je příliš individuální. Jedna myšlenka na to, co je obchod připraven nabídnout, mě okamžitě připomene: průmysl je ve svých rozhodnutích příliš monotónní.

Přehled druhů

Forma na dlažební desky je nejlepší způsob, jak vyrobit fragmenty desek podle vašich představ. Bez toho se to neobejde: nebude možné dát tento proces lití do proudu - výroba dlaždic, dokonce i jejich malého množství, bude trvat hodně času. Existují případy, kdy se unikátní fragment, rozštěpený na kusy a odhozený, najde poblíž cizího domu, ale stejné dlaždice chybí v budovách supermarketů a jeho doručení z dálky je příliš drahé. Pro tento prvek můžete vytvořit jeden nebo několik tvarů, přesně opakujících jeho obrysy - a poté na ně odlít kopii nalezeného fragmentu, který jste znovu vytvořili, a sbírat jej po částech.

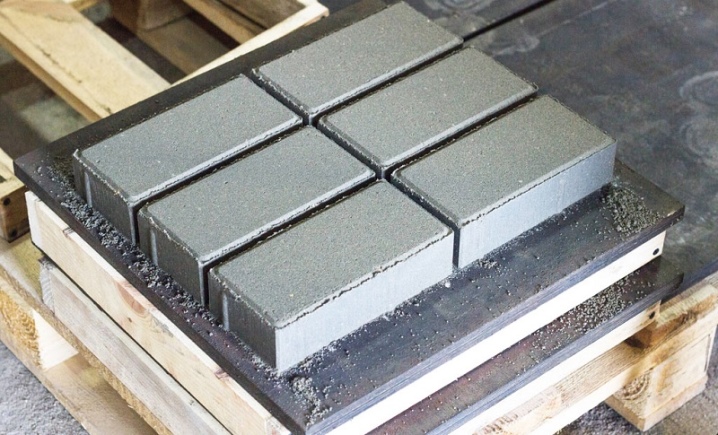

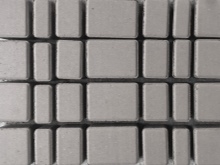

Nejjednodušší jsou šestiúhelníkové fragmenty v podobě plástů, čtverců, "kostí", obdélníků, kosočtverců, některých pravidelných mnohoúhelníků. Jsou však případy, kdy tato forma slouží jako součet menších prvků, poskládaných tak, že rozvržení obrázku sice sleduje obecný trend, ale působí originálně. Pokud jste umělec a zkušený designér, pak můžete použít vícebuněčnou formu, která vám umožní rozložit obrovské (stovky, tisíce) fragmentů jejich kreslením a ručním kreslením. Z nich se pak jako puzzle sestaví kresba, kterou jste vymysleli.

Takový případ je však příliš vzácný: se stejným úspěchem na cementově-pískovou maltu můžete použít nikoli dlaždice, ale například barevné uzávěry lahví.

Různé formy jsou následující: 500x500x50 mm, 50x50 cm, 77x77x5 cm, 600x600x60 mm, 1000x300 mm, 30x30 cm, 40x40 cm. Dlaždice těchto rozměrů se prodávají ve stavebních supermarketech, lze z nich vyrobit formy. Pokud tato možnost není pro vás, vymyslete jiný vzhled. Takže na stavebních trzích jsou trojúhelníkové dlaždice vzácností: rohy lze snadno ulomit během neopatrné přepravy, takže ne každá rostlina je vyrábí. Větší formát je těžké odlít - fragment se zvětšenou velikostí váží více než tucet kilogramů.

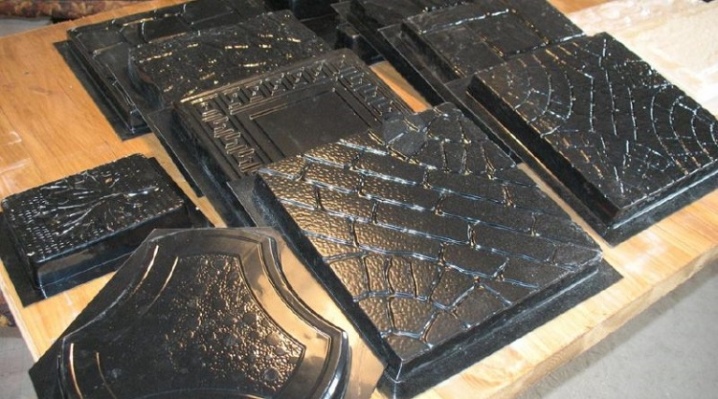

Rozmanitost hotových dlažebních prvků umožňuje vybrat si jakýkoli design pro vaši zahradu. A šablony pro výrobu dlaždic jsou rozděleny do různých kategorií podle typu materiálu, způsobů instalace a typů výrobků. Forma je vyrobena na kámen - ztvrdlý cement nebo beton je jen umělý kámen.

I když použití změkčovadel a dalších přísad činí kámen mrazuvzdornějším, nevyvrací tento fakt.

Materiály (upravit)

Plast je nejlevnější a nejoblíbenější materiál... Obyčejný, nedostatečně pružný plast se snadno odlévá svépomocí – i ze starých PET lahví, například od rostlinného oleje nebo nealko nápojů, jako je limonáda. Plastové formy - ve srovnání se silikonovými - nejsou dostatečně pružné, ale silikon se snadno natahuje a ohýbá, a proto bude mít plochá dlaždice nepravidelný tvar, v důsledku čehož se úlomky nevejdou do prostoru, který je jim přidělen . Kovový - nejodolnější.Z jejích pásků lze snadno svařit formu ze 4mm oceli. Nejodolnější je však profil ve tvaru písmene L (roh) nebo profesionální trubka: nebude se ohýbat a je snadné z něj uvolnit úlomky dlaždic po namazání vnitřního povrchu před nalitím betonu.

Pryž formy, jako jsou silikonové formy, mohou být po použití při odlévání stovky nebo více stejných úlomků natolik opotřebované, že je třeba je vyměnit za nové. Obecně platí, že tekutá a ztuhlá cementově-písková malta je spíše abrazivní médium a časem se opotřebí mnohem rychleji než ocelový povrch. Zejména při odstraňování dlaždic ulpívajících na gumě, plastu nebo silikonu ztrácí forma část vlastních částic. Pryž, plast a silikon jako polymerní produkty praskají, časem vysychají a jsou vymazány abrazivem, které se skládá z cementově pískové malty. Navzdory mazání povrchu formy vytváří beton nebo cement po vytvrdnutí adhezi k polymerům.

Tipy pro výběr

Hotové formuláře lze také zakoupit v železářství nebo železářství. Zpravidla se vyrábí z polymerů - na prvním místě jsou komerční zájmy firem a výroba zboží s životností v řádu desítek let je ekonomicky nerentabilní. Při výběru průmyslových forem nelze nic radit - kromě toho, že například ne ocelové, ale hliníkové formy lze najít v prodeji. Hliníková slitina je odolnější než plast, ale také stojí mnohem víc.

Je lepší koupit roh nebo profesionální trubku - nutně ze silnostěnné oceli - a vyrobit si formu sami, svařovanou metodou, to je nejhodnější možnost výroby.

Ocelová forma se nebojí úderu kladivem ze zadní strany, neohne se ani po tisících hotových úlomků dlaždic, protože rohy tvoří spolehlivý základ.

Jak to udělat sám?

Není obtížné vyrobit ocelovou formu pro obdélníkové, kosočtverečné, trojúhelníkové, ve formě pravidelné polygonové dlaždice. Stejné díly (přířezy) se vyříznou pomocí brusky, upevní se svorkami a na koncích se svaří. Před stehováním nezapomeňte změřit správné úhly pomocí úhloměru, čtverce a hladinoměru: provedení musí být bezchybné. Protože je obtížné odlévat takový tvar - na stávající dlaždici - z oceli bez použití muflové pece, někteří domácí řemeslníci taví hliníkový šrot: hliník se taví při 660 stupních a ocel potřebuje teplotu nad 1500, rozdíl je docela patrný.

Pokud vás výroba formy z hliníku nebo oceli nezaujala, pak je vylisování plastu sami doma snazší úkol. Domácí forma vyrobená ze šrotu nevyžaduje příliš vysoké teploty: někdy stačí roztavit, změkčit plast a použít stavební vysoušeč vlasů, který vytváří teplotu 350 stupňů. Uživatelé se také snaží vyrobit dřevěnou formu.

Vyrobeno ze dřeva

Nejjednodušší způsob, jak vyrobit dřevěnou formu, je provést následující.

- Podle výkresu tohoto tvaru vystřihněte lišty nebo tyče... Máte-li frézku, dají se vhodné klacíky vyřezat z téměř jakéhokoli beztvarého bloku nebo dokonce z kousku větve jakéhokoli stromu, ze kterého byla odstraněna kůra.

- Uspořádejte je tak, abyste dostali konstrukce podobná nákresu.

- Vše slepte dohromady. Pro upevnění samořeznými šrouby jsou díly na správných místech předvrtány vrtákem o průměru 1,5 mm menším než je samotný vrták. Pokud nebudete vrtat, šrouby kusy dřeva otevřou, okamžitě prasknou a tvar nebude zcela tuhý.

- Vzniklou formu zakryjte několika vrstvami voděodolného laku. To ochrání strom před pronikáním vlhkosti - a následným bobtnáním. Příkladem toho jsou parkety, lakované epoxidovým nebo jiným voděodolným základem.

Pamatujte, že cement a písek jsou abrazivní materiály. Po několika desítkách lití musí být každá forma znovu vyčištěna a nalakována, aby se zabránilo hnilobě dřeva.

Vyrobeno z plastu

Chcete-li vyrobit formu z plastu, proveďte určité akce.

- Brousit materiál (například PET z lahví).

- Umístěte jej do nádoby, například: starý kastrol nebo pánev. Ke změkčení plastu použijte malý oheň nebo fén. Většina plastů se stává viskózní již při 200 stupních a při 250-300 - téměř tekutá. Důležité: nedovolte zapálení, například pokud používáte polyethylen nebo polystyren pro odlévání: hoří samy o sobě. PVC, PET a polypropylen naopak zhasnou mimo zapalovací plamen - není třeba se bát, že vyhoří. Nesnažte se překročit 300 stupňů - plast bude kouřit a spálit, nezískáte z něj nic dobrého.

- Položte dlaždice na rovný povrch, například: ocelový plech nebo betonová podpěra o dostatečné ploše. Nalijte na něj tekutý plast. Polotovar zalijte poměrně rychle silnou vrstvou. Čím je forma tlustší, tím je pevnější, roztavený plast nešetřete. Lepší je vytvořit silnou vrstvu na dně a po stranách - několik centimetrů.

- Počkejte, až formulář zamrzne... V závislosti na množství plastu to bude trvat několik hodin. Silnostěnná základna tvrdne po dlouhou dobu, protože tepelná vodivost plastu je ve srovnání s kovy extrémně nízká kvůli nízké hustotě podle fyzikálních zákonů. Tvar upřesněte broušením jeho povrchu ze zadní (vnější) strany.

Neodstraňujte dlaždici, dokud s ní forma nebude vyrovnána, zkontrolujte rovinnost formy pomocí kapalinového nebo laserového hladinoměru. Sebemenší nerovnost povede k zakřivení lité dlaždice, její nedokonalosti, to je zvláště důležité, když máte založenou vlastní výrobu.

Ze sádry

Dobrá sádra, bez přísad prodlužujících její tuhnutí – alabastr, zmrzne téměř okamžitě, takže je třeba jednat rychle. Pro nezkušené řemeslníky však existuje pomalu tuhnoucí sádra - například pod značkou Habez se vyrábí pro štukatéry, kterým nejde o spěch, ale o rovnoměrnost obkladu stěn, ideální povrch. Namísto několika minut bude úplné ztuhnutí trvat několik hodin.

- Rozpusťte sádru z Paříže vodou. Dlaždice položte na plastový nebo kovový plech, dokonale vodorovně.

- Předem namažte fragment dlaždice, aby se sádra při tuhnutí nelepila na povrch.

- Vylijte sádru a počkejte dokud částečně neztuhne.

- Po zjištění, že začalo tuhnout, vyrovnejte spodní (zadní) stěnu budoucího tvaru pomocí hladítka nebo špachtle. Pokuste se vytvořit silný tvar - se stěnami o tloušťce 5 cm nebo více. Narovnejte jej vodorovně pomocí laseru nebo bublinkové měrky.

- Počkejte, až formulář zamrzne a opatrně např. gumovou paličkou (ne paličkou a ne obyčejnou) obklad vytáhněte.

Nevýhody sádrové formy jsou křehkost, vysoká hmotnost.

Silikon

Silikon se nataví horkovzdušnou pistolí. Silikonová forma se vyrábí způsobem popsaným níže.

- Pořiďte si staré silikonové věci (vypotřebovali pouzdra na smartphony, odřezky hadic nebo netěsnou hadici atd.).

- Položte je na prázdnou dlaždici - a roztavit pomocí stavebního vysoušeče vlasů.

- Pokračujte v nanášení silikonu tavením... Nalévá se vrstva po vrstvě. Je důležité používat poměrně výkonný vysoušeč vlasů. Tloušťka stěny - až několik centimetrů.

- Po nanesení správného množství silikonu zastavte ohřev a počkejte, až výsledná forma ztuhne. Upravte jej odříznutím výstupků ze zadní stěny, které brání tomu, aby ležela dokonale naplocho na stole.

Sekundární silikon, jako každý plast, je méně kvalitní než ten, který se vyrábí primárně z ropných produktů.Její vlastnosti však postačují na to, aby forma prošla stovkami odlévaných polotovarů, aniž by se zlomila nebo ztenčila ke kritické ztrátě pevnosti a výkonu.

Polyuretan

Roztavte polyuretan stejným způsobem, jako jste roztavili PET a silikon. Použijte fén a stejný postup pro změkčení a aplikaci plastu. Polyuretan je také plastový, můžete použít pěnovou pryž (polyuretanovou pěnu).

Postupujte však opatrně: nemělo by se vznítit. Výsledný tvar dodělejte zvenčí na dokonale rovné dno.

Jak a jak mazat?

Mazivo by nemělo podporovat tvorbu bublin. Formu lze lubrikovat pouze poloviskózní kompozicí, která se nestává tekutou při +30. Může to být tuk, litol, grafitový tuk a další viskózní materiály, které, aby se staly tekutými, je třeba zahřát do horkého stavu. Tekuté filmy - rostlinné, strojní, průmyslové oleje, strojní zpracování olejů - pronikají do litého betonu nebo cementu a vytvářejí v jeho tloušťce kapky, které jsou lehčí než voda, plavou vzhůru. Nedosáhnete dobrého mazání - veškerý olej na horní straně odlévané dlaždice vyplave nahoru nebo se zasekne v její tloušťce, sníží její pevnost a přilnavost, která je nežádoucí při odstraňování zmrzlého úlomku, zůstává vytvořený.

Na vnitřní stěny formy se před injektáží nebo nalitím betonu nanese tenká vrstva maziva. Poté se forma naplní základním stavebním materiálem. Po jednom dni lze vytvrzený fragment dlaždice odstranit.

Než formu se stavebním materiálem necháte vytvrdnout, vibracemi nebo pohyby hladítka vyleptejte z cementu nebo betonu všechny vzduchové bubliny: snižují pevnost dlaždice – pórovitost zde není potřeba.

Jak jej správně používat?

Nalévání malty do formy, která byla právě šablonována, musíte mít poměrně vysokou kvalitu. Jedná se o betonovou nebo cementově-pískovou maltu značky ne nižší než M400. Jeho recept - 1 díl cementu na 2–4 díly písku. Ujistěte se, že používáte změkčovadlo - neumožňuje hromadění podzimní vlhkosti: s nástupem mrazu zmrzne a roztrhne stavební materiál. Podle GOST se opravdu dobré dlaždice vyrábějí nejméně na 35 zim - jako cihly, plynový a pěnový beton, další stavební materiály pro kapitálové budovy a lokality. Plastifikátor si můžete koupit v každém stavebním supermarketu. Jako základ můžete vzít sovětské normy GOST pro (železné) betonové výrobky - zkontrolujte normy: dříve na ně byly odlity desky pro chodníky a přístupové cesty.

Formy je nutné používat bez přetěžování hmotnosti zastavovaného / litého stavebního materiálu. Měkký silikon může být pod nadměrnou hmotností zmáčknut. Abyste zabránili jeho ohýbání, umístěte tvar předem, například mezi zbytky silné desky nebo dřeva, mezi cihly, které podpírají jeho nejdůležitější kotevní body. Hliníkové a ocelové formy zpravidla nevyžadují takovou pečlivost a pečlivost: jsou poměrně tvrdé.

Totéž lze říci o tvrdém plastu nebo sádře.... Pokud necháte odlévanou formu v klidu - po vyleptání vzduchových bublin z betonu nebo cemento-pískové malty, pak nakonec umožní odlévat dokonale ploché segmenty dlaždic. Vytvrzené dlaždice lze snadno vyjmout z formy. Je snadno omyvatelný, očistit formu od zbytků betonu. Pokud bylo použito mazivo, pak sami budou zaostávat. Nalévání dlaždicových segmentů "nasucho" ztíží úkol. Můžete se pokusit nasáknout stopy a zbytky cementu bez použití násilných metod ovlivnění. Například zakryjte pracovním olejem a nechte několik hodin nebo dní. Aby pak váš výrobní proces nezůstal zahálet celé dny, potřebujete mít po ruce desítky nebo dokonce stovky takových forem: zatímco některé jsou „promakané“, jiné se používají.

Odliv jsou dokonale ploché přířezy dlaždic, můžete je dodatečně zpracovat. Ostré hrany každého úlomku můžete na brusce například mírně zbrousit, aby se při sebemenším neopatrném pohybu neodlomily. V tomto případě bude nutné dodatečné spárování spár (švárů) vytvořených po položení.

Informace o tom, jak vyrobit formy pro dlažební desky vlastními rukama, naleznete v dalším videu.

Komentář byl úspěšně odeslán.