Vlastnosti soustružnických třmenů

Vlastnosti skluzavek soustruhu by si měl prostudovat každý, kdo se rozhodne na takovém zařízení pracovat. Kromě účelu třmenu stojí za to zjistit, kdo jej jako první vytvořil. Důležité je také zjistit, z jakých částí se skládá. Kromě toho se budete muset vypořádat s příčnými a podélnými třmeny, s vertikálními a jinými typy.

Historie stvoření

Rozvoj strojírenství byl dlouhou dobu omezován nejen absencí mechanického motoru. Mimořádným úspěchem byl vznik obráběcího stroje s podpěrou nebo jinak - držákem nástroje. Byl to jeho vynález, který tvořil základ všech úspěchů soustružení v XIX-XX století, výrazně snížil náklady na technologii a zjednodušil práci s ní.

Dříve, od pradávna, se soustruhy měnily velmi málo a obsluha vždy držela frézu.

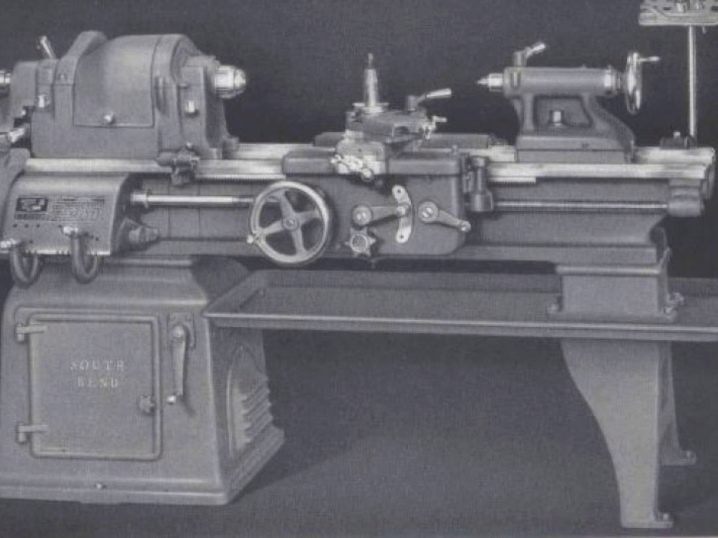

V 18. století se objevily rané kopírky s posuvným měřítkem. Šlo ale o unikátní zařízení, které existovalo v jediném exempláři. Takové vybavení si mohli pořídit pouze zvláště bohatí lidé. Jako první vytvořil praktický třmen, použitelný na hromadná průmyslová zařízení, mechanik z Velké Británie Henry Maudsley. Toto jméno si zaslouží neméně respekt než Watt nebo Fulton. Maudsley výrazně zlepšil dřívější vývoj stejného druhu, který byl uveden na soustruh v roce 1785.

Křížový třmen se objevil v polovině 90. let 18. století. Cílem vynálezu bylo zvýšit počet vyráběných dílů, neboť tradiční ruční technika dosáhla stropu svého vývoje. Pokročilejší design představil Maudsley v roce 1798. Umožňoval již vyrábět šrouby značné délky; důležitým znakem byla nehybnost obrobku, ve vztahu k němuž se samotné posuvné měřítko pohybovalo. G. Maudsleyho nelze považovat za jediného tvůrce držáku, ale právě jeho vývoj se ukázal jako nejvhodnější.

V roce 1800 představil ještě pokročilejší stroj. Nyní je možné vytvářet závity s dříve nedosažitelnou kvalitou a přesností. Koncepce posuvného stroje se ukázala být tak produktivní, že se jí ujali další vynálezci. Po několik desetiletí z něj vytvářeli řadu typů strojů, které se dodnes vyskytují v mnoha průmyslových odvětvích. Zdánlivě skromný držitel se tedy ocitl u zrodu veškerého moderního průmyslu.

Princip činnosti

Tímto principem je právě přesný pohyb pevného řezacího zařízení nebo jiné jednotky používané ke zpracování. V některých případech je obrobek také fixován. Hlavním impulsem je točivý moment. Odebírá se z vodícího šroubu, pokud je potřeba udělat drážky nebo posuv v podélné rovině.

Přísunem řezného nástroje je energie odebírána ze speciální hřídele.

Občas se používá ruční pohon. Používá se, pokud je použití hřídele i šroubu nepraktické. Mluvíme o takových operacích, jako jsou:

- srážení hran;

- obklad;

- zpracování vrtání;

- řezání připravovaného dílu z většího obrobku.

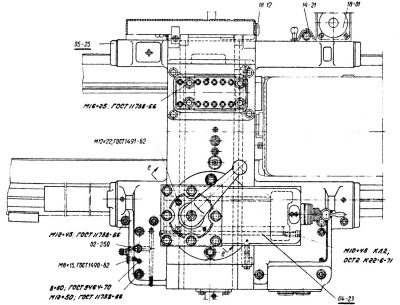

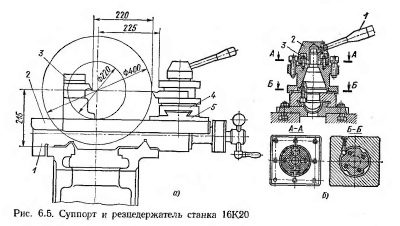

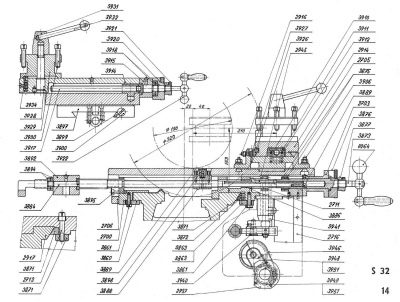

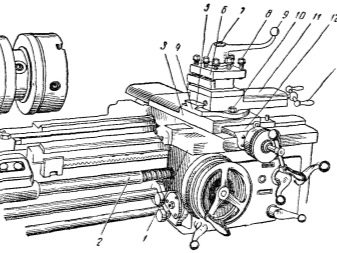

Zařízení a účel

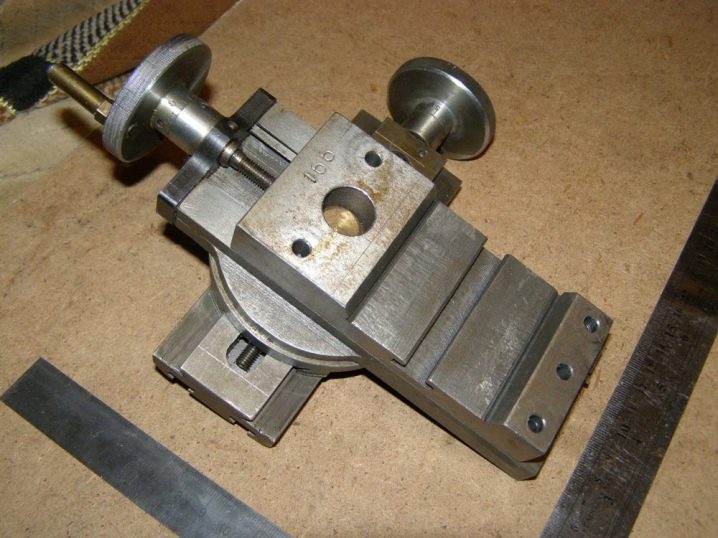

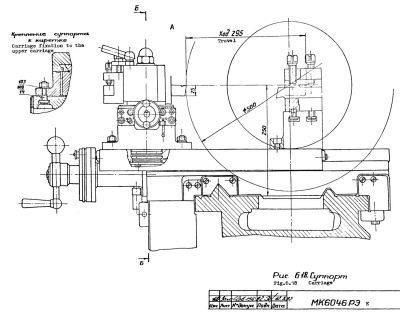

Role podpěry soustruhu je zřejmá již z jejího názvu, který se z latiny doslovně překládá jako „podpora“. Takové zařízení koordinuje činnost řezací jednotky. Díky němu je krmivo prováděno v přesně definovaném množství, v rámci stanovených tolerancí. Typický třmen se skládá z různých typů dílů:

- saně (umístěné ve spodní části podélníku a vystavené v příčné rovině u příčných držáků);

- desku, která poskytuje čep, na kterém je namontován horní typ nástroje;

- strojní zástěra.

V podélném provedení slouží saně jako opora a pole pohybu pro všechny ostatní mechanismy. Uvnitř zástěry jsou zařízení, která umožňují přenos mechanického impulsu. Během provozu se celá sestava pohybuje. Příčný typ znamená extrakci mechanické energie z vozíkového šroubu (ačkoli ruční ovládání je také možné).

Zařízení předurčuje průběh rotovaného talíře.

Vertikální podpěra se pohybuje podél vodítek nainstalovaných na příčném nosníku. Návrháři předvídali možnost jeho pádu. Toto nebezpečí je díky prknům eliminováno. Usnadnění pohybu je dosaženo díky dorazu s příčnými válečky, na kterých jsou umístěny další pružiny. Horizontální pohyb probíhá díky vodícímu šroubu a speciální matici; obvykle vertikální podpěry mohou být také rozmístěny ve vztahu k vozíku.

Co jsou?

Některé typy třmenů již byly řečeno, ale nemá cenu se nad tím zdržovat. Důležitý je způsob, jakým pracujete. Mechanická a automatizovaná zařízení se dobře hodí pro vybavení průmyslových obráběcích strojů. Ruční držák se používá především v osobních dílnách, kde práce nevyžaduje velké úsilí při obsluze zařízení.

Sestava podélného třmenu obvykle přijímá impuls z kotoučové vačky prostřednictvím páky. Používá také pár ozubené tyče a pastorku a seřizovací pouzdro.

Klikový hřídel je uložen v radiálních ložiskách. Příčná podpěra může být horizontálního i vertikálního typu; k pohonu se používají vačky, které přenášejí impuls soustavou pák s ozubenými sektory a hřebenovým systémem. Horní lyžiny najdeme v nástrojových držácích jak konvenčních soustruhů, tak šroubořezných soustruhů.

Úpravy

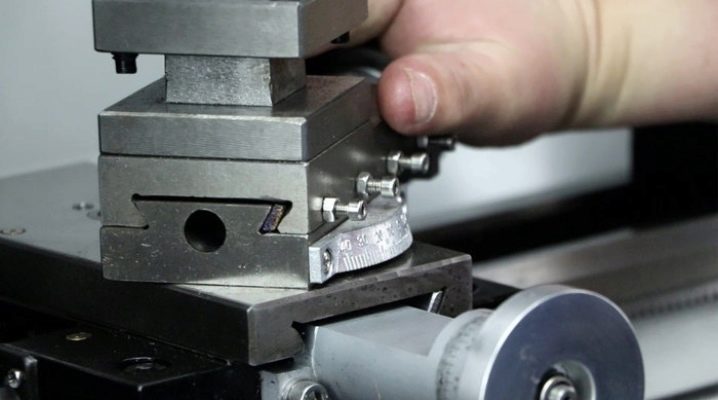

Je možný pouze normální provoz zařízení s vysokou přesností jeho provozu. Zejména jsou nosná vedení účinná pouze v určité výšce vůle. I drobné odchylky od tohoto ukazatele jsou na škodu. Pokud je tato hodnota překročena, ztrácí se tuhost vazeb a chyby rostou. K ovládání vůle se používá šroubová svorka a držák.

Někdy síla, kterou poskytuje upevňovací uzel, nestačí. V tomto případě hrozí fatální deformace působením axiálního nebo radiálního zatížení. Třecí části se opotřebovávají nerovnoměrně, což neumožňuje nastavení stejných vůlí na každé pracovní ploše. Výrazné nerovnoměrné opotřebení je také zaznamenáno na hnacích šroubech.

Normální funkční dráha je tedy udržována vyrovnáním vozíku do bodu nejmenšího opotřebení.

Pokud třmen nenastavíte, nebudete schopni udržet rovnoměrný pohyb saní. Lokálně se zachytí a přestanou se kymácet, když na ně působí síla ze strany. Problém je vyřešen použitím klínů. Násilně nastaví vodítka tak, jak mají, a odstraní přebytečnou mezeru. Stejné klíny umožní přitlačení vozíku ke kolejnicím.

Je velmi důležité kontrolovat zpětný chod... Jeho vzhled v spirálovém ozubení je nepřijatelný. Problém je vyřešen manipulací s pojistnou maticí. Při dlouhém chodu soustruhu se nevyhnutelně ucpávají olejová těsnění vozíku, což se projevuje tvorbou bláta při posunu lože. Problém se odstraní vypráním plstěného polstrování a napuštěním oleje; při celkovém opotřebení je správnější se s tím neobtěžovat, ale vyměnit modul za novou jednotku.

Komentář byl úspěšně odeslán.