Vlastnosti horizontálních vyvrtávaček

Pro zpracování kovových polotovarů existuje velké množství zařízení, které se od sebe liší způsobem práce, rozsahem a možnostmi. Mezi nejoblíbenější stroje patří horizontální vyvrtávačky, protože jsou multifunkční a umožňují provádět úkoly různé složitosti.

Zařízení a princip činnosti

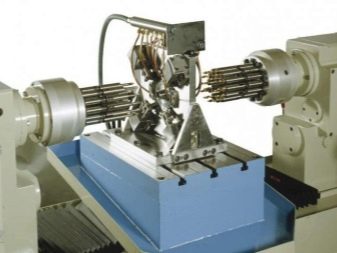

Principem fungování těchto výrobků je provádění různých operací s připraveným materiálem pomocí vřetena a pevného nástroje. Zpravidla nejpoužívanější z nich jsou vrtáky, výstružníky, frézy, záhlubníky a mnoho dalších. Rotace těchto částí umožňuje zpracování kovu tak, aby výsledný produkt co nejvíce odpovídal tomu, jak si jej pracovník nebo výrobce představuje. Princip fungování nemá žádné závažné rysy, protože samotné stroje mají jeden účel provozu - vyrobit hotový díl z obrobku nebo jej uvést do určitého stavu pro následnou práci jinou technikou.

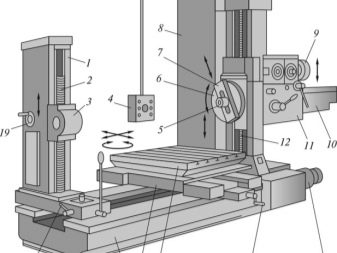

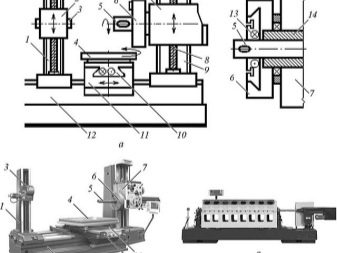

Mnoho modelů a jejich modifikací umožňuje říci, že variabilita použití horizontálních vyvrtávaček je velmi různorodá. Například poloprofesionální jednotky mají převážně pevný pracovní stůl a velmi mobilní vřeteno, které se otáčí různými směry a zpracovává kovové konstrukce. Existují také modely s vysokým stupněm automatizace.

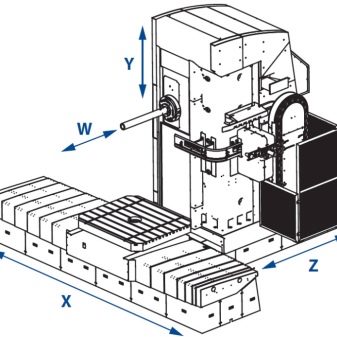

Jejich vlastností je, že vřeteno je zcela nehybné, což se o pracovní ploše říci nedá. Může se pohybovat na výšku, délku, šířku - všechny osy. A již podle této technologie se mění poloha obrobku vzhledem k hlavnímu zařízení.

Trochu jiný princip fungování u výrobků s CNC. V tomto případě je hlavní fází přípravy stroje programování, které spočívá ve vytvoření přibližného obrobku v aplikaci, zadání všech potřebných parametrů a jejich převedení do reality prostřednictvím automatizovaných mechanismů. Simulační programy pomocí editorů umožňují vytvářet různé modely v podobě geometrických tvarů, volit způsob zpracování a nástroj, nastavovat souřadnice a vektorová vodítka, variace pohybu vřetena a mnoho dalšího.

Také funkčnost CNC není omezena pouze na jednu fázi práce - může jich být celá řada, od čistě hrubého zpracování až po konečnou úpravu a poslední. To je jedna z výhod takových strojů, protože všechny fáze mohou být prováděny na stejném zařízení, pokud je to možné v konkrétní situaci.

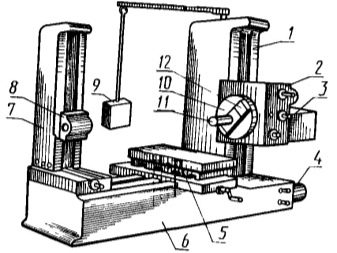

Co se týče zařízení, to je také jiné. Ale existují také společné rysy, které jsou vlastní všem strojům bez výjimky. Za prvé je to přítomnost stolu, kde jsou umístěny zpracovávané suroviny a nástroj funguje. Upevnění závisí na výrobci zařízení a způsobu použitého výrobcem. Za druhé, každý stroj má jednotky, které zahrnují vřeteno a další prvky, pokud jsou součástí balení.

Konkrétně u modelů s horizontálním vyvrtáváním je celá pracovní základna nahoře, ale volný pohyb nástrojů nebo pracovního stolu umožňuje opracování obrobků na všech stranách.

Přirozeně je celá konstrukce umístěna na lůžku, jehož kvalita práce musí být na vysoké úrovni, protože nedostatky v této součásti mohou vést k nepřesnostem v práci. Pokud to v domácí výrobě není tak děsivé, pak u sériové výroby můžete utrpět značné ztráty, což je nepřípustné. Zařízení strojů také zahrnuje stojany. Jejich účelem je vytvořit místo, kde lze zabezpečit nástroje a ovládací prvky. Právě tato sada je standardní a nachází se na všech strojích.

Stejně jako u jakékoli podobné techniky mají horizontální vyvrtávací modely individuální schémata montáže a opravy. To však provádí pouze speciálně vyškolený personál, který by měl být v každém podniku využívajícím tyto jednotky. Vzhledem ke složitosti konstrukce jednotek a všech technologií se nedoporučuje provádět svépomocí nějaké zásadní změny. Způsobu práce může schematicky porozumět pouze vyškolená osoba, protože všechny výkresy a detaily uvedené v dokumentaci jsou shromážděny, což ztěžuje vnímání jednotlivých mechanismů technologie.

Jmenování

Horizontální vyvrtávačky jsou velmi univerzální a lze je použít v široké škále variací. Hlavní pracovní operace jsou řezání vnitřních a vnějších závitů, vrtání slepých a průchozích otvorů, frézování, zahlubování, ořezávání konců obrobků a mnoho dalšího. Jak bylo uvedeno výše, tento typ techniky je stejně dobrý v různých fázích práce s materiálem, a proto je vybaven širokou škálou nástrojů. Zvláštní pozornost by měla být věnována klasifikaci zařízení. Stroje typu A jsou nejvhodnější pro dokončování malých obrobků, které vyžadují vysokou přesnost a vhodnou velikost vřetenového nástroje.

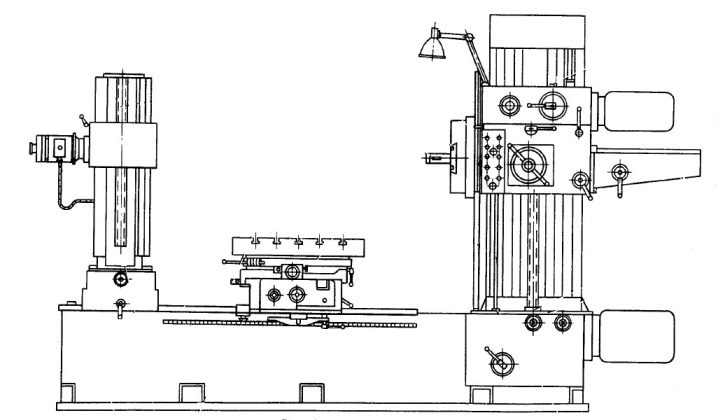

Tyto modely mohou být poloprofesionální a používané v malé výrobě pro výrobu malých dílů, některých komponentů prefabrikovaných konstrukcí. Modely typu B jsou již rozměrově větší a mají značnou velikost pracovní plochy, na kterou lze umístit středně velký obrobek. Takové zařízení je samozřejmě dražší, ale je funkčnější a může plnit značnou část úkolů strojů typu A. I pro použití ve velkých podnicích jsou jednotky typu B velmi žádané kvůli poměru nákladů, opravárenských schopností a také funkčnost.

Poslední typ horizontálních vyvrtávaček s klasifikací C se vyznačuje vybavením pro hromadnou výrobu výrobků. To je možné díky provozu automatických systémů, bezpečnostních funkcí a celkově zvýšených zdrojů.

Takové zařízení se používá téměř nepřetržitě a nevyžaduje častou údržbu, pokud jsou všechny konstrukční prvky správně připevněny a smontovány v souladu s normami.

Populární výrobci

Jedním ze světově proslulých výrobců tohoto typu strojů je Česká ŠKODA. Model FCW160 má dobré recenze od spotřebitelů díky své všestrannosti a rozsahu. Tato jednotka se používá k výrobě dílů a komponentů ve velké energetice, dopravním strojírenství, stavbě lodí, ropném průmyslu a konstrukci letadel. Právě tento model se od svých předchůdců liší tím, že má několik možností upgradu. Modely výrobce jsou nejoblíbenější v různých částech Evropy a používají se ve středních a velkých podnicích.

Průměr vřetena je 160 mm a rychlost jeho otáčení je 3000 ot./min. Výkon hlavního motoru dosahuje 58 kW, pro každou z náprav jsou k dispozici nástavce pouzdra. Vřeteník je vyroben z šedé litiny, což je jeden z nejlepších materiálů v průmyslu obráběcích strojů. Je třeba poznamenat, že pokud jde o rozsah jeho použití Řada ŠKODA FCW se používá jako zařízení pro hromadnou výrobu, a proto je životnost všech částí konstrukce extrémně dlouhá.

Stroje GMW Je německý výrobce známý pro své stroje řady TB110-TB160. Každý z modelů má robustní lité základny, které splňují nejvyšší požadavky. Pracovní proces je velmi rozmanitý, protože je použit CNC systém. Design výrobků se skládá z jednotlivých modulů, které lze sestavit v poměrně krátké době přímo na místě výroby. Jednou z funkcí je také možnost vylepšit kompletní sadu integrací různých systémů.

Patří mezi ně lineární a prizmatická vedení, rychlovýměnné systémy pracovních nástrojů, přítomnost pinoly ložiskového vřetena a také konstrukčně nové otočné stoly s různou nosností. Před objednávkou má klient možnost samostatně si vybrat řídicí systém - Siemens, Heidenhain nebo Fanuc... Nejvšestrannější model je TB160CNC s velkým stolem 2000x2500 mm. Maximální hmotnost obrobku přitom může dosáhnout až 20 tun. Průměr vřetena 160 mm, frézka 260 mm, otáčky 2500 ot./min.

Úhel natočení stolu ve všech osách a 360 stupňů, což zaručuje kompletní zpracování produktu ze všech stran a úhlů. Na TB160 CNC lze pojmout až 60 různých nástrojů, díky čemuž množství prováděných procesů umožňuje velmi složité operace s různými materiály. Výkon hlavního motoru je 37 kW, zástavbová plocha stroje 6,1x7,0x4,9m a hmotnost cca 40t. Obliba této řady produktů spočívá v tom, že je lze upravovat v závislosti na oblasti, ve které budou použity.

Provozní řád

Složitá technologie vyžaduje pečlivé zacházení. To platí zejména pro stroje, protože je třeba je udržovat v optimálním stavu, aby byly co nejproduktivnější. V první řadě je po montáži nutné připojení k systému napájení. Tato součást je velmi důležitá, protože v této části je mnoho poruch a všechny mohou vést k poruchám.

Nezapomínejte, že po určité době používání je nutné revidovat a včas vyměnit pracovní nástroje a materiály, jejichž kvalita se postupně snižuje.

V místnosti, kde je zařízení umístěno, musí být zvláštní podmínky. Přirozeně je nutné odstranit pracovní zbytky, hobliny, prach, nečistoty a podobně. To platí i pro výrobní jednotky. Je třeba je vyčistit a namazat, stejně jako sledovat celkový stav. Pravidelně by měla být prováděna kompletní diagnostika zařízení, která spočívá jak v kontrole softwaru a řídicích systémů, tak v konstrukci, spolehlivosti upevňovacích dílů, sestav k sobě navzájem. Je důležité pochopit, že i při malé vůli v kterémkoli z podvozků může být konečný výsledek méně přesný. V kontextu hromadné výroby se to stane vážným problémem.

Servis a opravy by měly být prováděny vyškolenými osobami, jejichž odpovědností je udržovat optimální stav stroje. Čím složitější jednotka, tím obtížnější je vytvořit všechny potřebné podmínky pro její provoz.

Bezpečnostní opatření spočívají také v tom, že uživatel musí nosit ochranný oděv a další prvky, aby mohl stroj pohodlněji používat. Zajištění obrobku, jeho zpracování, pohyb po stole, programování a případné další fáze musí být prováděny v souladu s normami popsanými v technické dokumentaci. Je třeba si uvědomit, že odchylka od ukazatelů negativně ovlivňuje výsledek práce. Nebuďte líní studovat dokumentaci, protože existuje mnoho užitečných informací, které pomohou při provozu zařízení.

Komentář byl úspěšně odeslán.