Vše o polykarbonátu

Polykarbonát je oblíbený plošný materiál široce používaný v oblasti reklamy, designu, oprav, při stavbě chat a při výrobě ochranných prostředků. Obdržené spotřebitelské recenze naznačují, že polymery tohoto typu jsou dobře odůvodněné svou popularitou. O tom, co jsou a proč jsou potřebné, jak se různé typy liší, jaké jsou a jaké vlastnosti mají polykarbonátové desky, stojí za to se dozvědět podrobněji.

co to je?

Stavební polykarbonát je polymerní materiál s průhlednou strukturou, druh plastu. Nejčastěji se vyrábí ve formě plochých desek, ale může být také prezentován v figurálních výrobcích. Vyrábí se z něj široká škála produktů: světlomety pro auta, trubky, brýle pro ochranné přilby. Polykarbonáty jsou zastoupeny celou skupinou plastů, které jsou na bázi syntetických pryskyřic – mohou mít různé složení, ale vždy mají společné vlastnosti: průhlednost, tvrdost, pevnost. Tento materiál je široce používán. Používá se při dekoraci fasád budov, při stavbě markýz a jiných průsvitných konstrukcí.

Polykarbonát v deskách má jedinečnou sadu vlastností - pevností předčí akrylové a silikátové sklo, je ohnivzdorný, protože se při zahřátí taví a nevznítí. Vynález termoplastického polymeru byl vedlejším produktem farmaceutického průmyslu. Byl syntetizován v roce 1953 Hermannem Schnellem, inženýrem společnosti Bayer v Německu. Jeho metoda byla ale dlouhá a drahá.

Brzy se objevily vylepšené verze termoplastického polymeru a plošné verze se začaly masově vyrábět již v 70. letech 20. století.

Jak to dělají?

Všechny typy polykarbonátů se dnes vyrábějí třemi způsoby, z nichž každý poskytuje dostatečné nákladově efektivní výrobní procesy.

- Polykondenzace fosgenu a A-bisfenolu (interfaciální). Probíhá v organických rozpouštědlech nebo ve vodně-alkalickém prostředí.

- Transesterifikace difenylkarbonátu ve vakuu.

- Fosgenace v roztoku pyridin A-bisfenolu.

Suroviny se do továren dodávají v pytlích, ve formě granulí. Jsou do něj přidány složky stabilizující světlo, zajišťující absenci zákalového efektu, který se dříve u této skupiny plastů vyskytoval při kontaktu s ultrafialovými paprsky. Někdy v této funkci působí speciální film - povlak, který se nanáší na povrch listu.

Výrobní proces probíhá v továrnách vybavených speciálními autoklávy, ve kterých se suroviny převádějí do požadovaného stavu kameniva. Hlavní metodou výroby produktů je extruze, která určuje standardní velikosti voštinových odrůd. Odpovídají šířce pracovní čepele strojů. Monolitický polykarbonát se vyrábí lisováním, s předehřátím v peci, kde cirkuluje vzduch.

Základní vlastnosti

Podle požadavků GOST stanovených pro polykarbonát musí mít výrobky z něj určité vlastnosti. Mají je také sprchová přepážka, skleník nebo průsvitná střecha. U buněčných a monolitických odrůd se mohou některé parametry lišit. Stojí za to je zvážit podrobněji.

- Chemická odolnost. Polykarbonát se nebojí kontaktu s minerálními oleji a solemi, odolá účinkům slabě kyselých roztoků. Materiál je zničen pod vlivem aminů, amoniaku, alkálií, ethylalkoholu a aldehydů. Při výběru lepidel a tmelů je třeba vzít v úvahu jejich kompatibilitu s polykarbonátem.

- Netoxický. Materiál a výrobky z něj vyrobené je povoleno používat při skladování určitých druhů potravinářských výrobků.

- Propustnost světla. U zcela průhledných voštinových listů je to asi 86 % a u monolitických 95 %. Tónované mohou mít sazby od 30 %.

- Absorbce vody. Je minimální, od 0,1 do 0,2 %.

- Odolnost vůči nárazu. Je 8krát vyšší než u akrylu a křemenné sklo je v tomto ukazateli 200-250krát vyšší než polykarbonát. Při zničení nezůstávají žádné ostré nebo řezné úlomky, materiál je bez zranění.

- Život. Výrobci ji garantují v rozmezí až 10 let, v praxi si materiál dokáže uchovat své vlastnosti 3-4x déle. Tento typ plastu odolný vůči povětrnostním vlivům je snadno přizpůsobitelný široké škále provozních podmínek.

- Tepelná vodivost. Pro voštinu se koeficient pohybuje od 1,75 do 3,9 v závislosti na tloušťce materiálu. V monolitu je v rozmezí 4,1-5,34. Tento materiál udržuje teplo lépe než klasický křemen nebo plexisklo.

- Teplota tání. Je to +153 stupňů, materiál se zpracovává v rozmezí od +280 do +310 stupňů Celsia.

- Tvrdost a tuhost. Materiál má vysokou viskozitu vůči rázovému zatížení více než 20 kJ/m2, monolitický odolává i přímému zásahu střelou.

- Stabilita tvaru, velikosti. Polykarbonát je udrží při změně teplot od -100 do +135 stupňů Celsia.

- Požární bezpečnost. Tento typ plastu je jedním z nejnebezpečnějších. Materiál během spalování nevzplane, ale taví, mění se ve vláknitou hmotu, rychle vymírá, nevypouští do atmosféry nebezpečné chemické sloučeniny. Jeho třída požární bezpečnosti je B1, jedna z nejvyšších.

Polykarbonát má mezi své další přednosti vysokou nosnost a flexibilitu nepřístupnou sklu a některým dalším plastům. Konstrukce z něj mohou mít složitý tvar, odolávat značnému zatížení bez viditelného poškození.

Aplikace

V závislosti na tloušťce polykarbonátové desky lze vyrobit mnoho provedení. Vlnitý nebo trapézový plech je považován za dobrou alternativu nebo doplněk střešní krytiny. Používá se také pro stavbu markýz, přístřešků, teras a verand. Voštinové plechy se nejčastěji vyskytují ve sklenících a sklenících – zde jsou jejich vlastnosti nejžádanější.

A také použití polykarbonátu je relevantní pro následující oblasti:

- výstavba sprchy pro letní sídlo;

- vytvoření přístřešku pro bazén;

- oplocení sportovišť a veřejných prostranství;

- zasklení skleníků, zimních zahrad, balkonů;

- výroba houpaček, laviček, altánů a jiných zahradních staveb;

- vytváření vnitřních přepážek v kancelářích, bankách, jiných institucích;

- Výroba reklamních a informačních struktur;

- silniční stavby - jako protihlukové štíty, zastavovací pavilony.

Výrobky vyrobené z polykarbonátových desek mohou mít dekorativní vzhled díky jednoduchému a pohodlnému řezání materiálu. S jeho pomocí se vyrábějí stylové průhledné mříže pro okna, kudrnaté ploty a rámování altánů. Hladké plechy jsou široce používány při modernizaci automobilů, jízdních kol, motorových vozidel, mohou mít různé tvary.

Brýle v ochranných helmách, brýle pro tesařské práce - je těžké najít aplikaci, ve které by polykarbonát nebyl užitečný.

Jaké jsou typy a jak se liší?

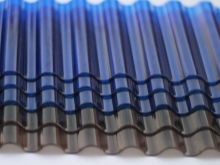

Existuje několik typů polykarbonátových desek najednou. Nejvzácnější z nich jsou dekorativní. Patří sem vlnitý nebo ražený polykarbonát získaný z monolitického materiálu. Vyrábí se ve formě plechových modulů, vypadá velmi atraktivně, může být matný, s různými typy reliéfu. Takové výrobky mají zvýšenou pevnost, často se používají při konstrukci kovaných bran a plotů.

Některé druhy polykarbonátu jsou označovány jako zesílené - mají další výztuhy. Například vlnitý monolitický nebo s trapézovým profilem umožňuje vytvoření estetické průhledné nebo barevné střešní krytiny. Používá se ve formě vložek na střechy s různými typy ramp. Navzdory skutečnosti, že polykarbonát v rolích je nejčastěji vnímán jako letní sídlo, jeho monolitické protějšky jsou vysoce esteticky příjemné. Stojí za to podrobněji zvážit některé vlastnosti hlavních typů.

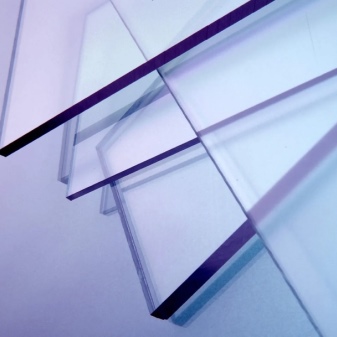

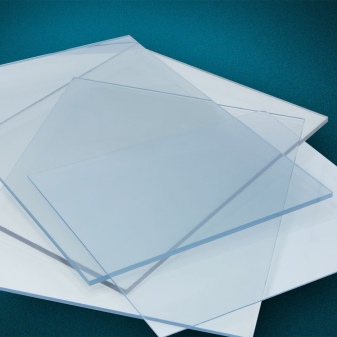

Monolitický

Navenek je podobný silikátovému nebo akrylovému sklu, ale je pružnější, což umožňuje použití materiálu v rádiusových konstrukcích, obloucích. Vysoká transparentnost a široká škála barev činí monolitický polykarbonát atraktivní pro použití při zasklívání skleníků, balkonů a výloh. Plechy vydrží značné rázové zatížení, lze je nazvat vandalsky odolné.

Povrch v obvyklém provedení je hladký, bez reliéfu na obou stranách.

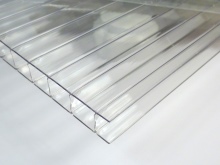

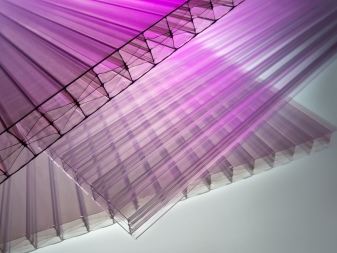

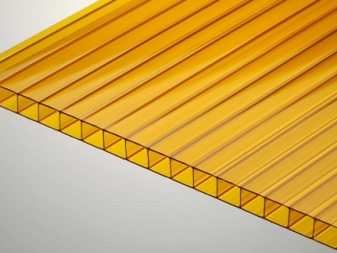

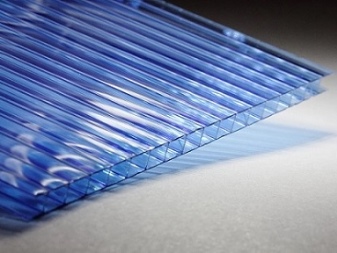

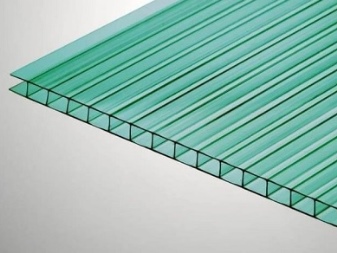

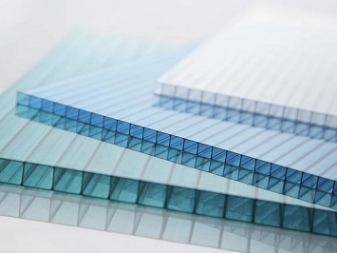

Buněčný

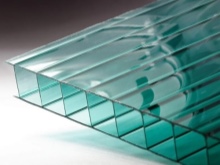

Struktura tohoto polykarbonátu využívá voštinu - dutou buňku spojenou propojkami po délce a šířce. Hlavní monolitické vrstvy jsou spíše tenké, umístěné vně. Uvnitř je prostor rozdělen na buňky výztužnými žebry. Plechy z takového materiálu se neohýbají napříč, ale mají poměrně velký poloměr v podélném směru. Díky vzduchové mezeře uvnitř je komůrkový polykarbonát velmi lehký.

Rozměry a hmotnost

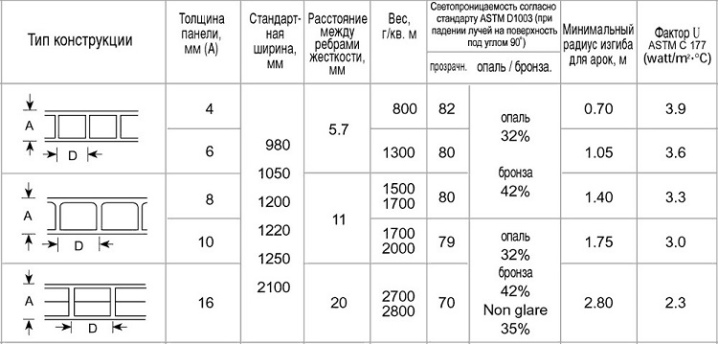

Rozměrové parametry stanovené pro polykarbonát různých typů jsou určeny požadavky GOST R 56712-2015. Podle této normy je jmenovitá šířka všech typů panelů 2100 mm, délka - 6000 nebo 12000 mm. Nejtlustší buněčný polykarbonát dosahuje 25 mm, nejtenčí - 4 mm. Pro monolitickou odrůdu jsou charakteristické rozměry plechů 2050 × 1250 mm nebo 2050 × 3050 mm, maximální délka je do 13 m. U první odrůdy je tloušťka stanovena na 1 mm, u druhé se pohybuje od 1,5 až 12 mm.

Hmotnost výrobku je počítána na 1 m2. Stanovuje se individuálně na základě tloušťky plechu. Například pro voštinovou odrůdu 4 mm bude hmotnost 1 m2 0,8 kg. U plošného monolitického polykarbonátu je tento indikátor vyšší, protože zde nejsou žádné dutiny. 4mm panel má hmotnost 4,8 kg/m2, při tloušťce 12 mm toto číslo dosahuje 14,4 kg/m2.

Výrobci

Výroba polykarbonátu byla kdysi výhradní doménou evropských značek. Dnes se v Rusku vyrábí desítky značek, od regionálních po mezinárodní. Seznam nejznámějších výrobců a hodnocení kvality jejich produktů vám umožní orientovat se ve všech různých možnostech.

- Carboglass. Ruský polykarbonát je vysoce kvalitní. Společnost používá italské vybavení.

- "Polyalt". Společnost z Moskvy vyrábí komůrkový polykarbonát, který splňuje evropské normy. V poměru ceny a kvality je to jedna z nejlepších možností.

- SafPlast. Domácí značka, která aktivně zavádí vlastní inovace a vývoj. Výrobní náklady jsou průměrné.

Mezi zahraničními značkami jsou lídry italské, izraelské a americké společnosti. Značka je populární v Rusku Polygal Plasticsnabízí buněčný i monolitický materiál. Italský segment výrobců zastupuje společnost Bayervyrábějící produkty pod značkou Makrolon... K dispozici je široký výběr barev a odstínů.

Za zmínku stojí také britský výrobce Brett Martin, který je považován za lídra ve svém regionu.

Výběr a výpočet

Při rozhodování, který polykarbonát je lepší vybrat, byste měli věnovat pozornost hlavním charakteristikám kvalitního materiálu. Mezi hlavní kritéria patří několik ukazatelů.

- Hustota. Čím je vyšší, tím je materiál pevnější a odolnější, ale stejný faktor u voštinových panelů znatelně ovlivňuje propustnost světla. Pro ně je hustota 0,52-0,82 g / cm3 považována za normální, pro monolitické - 1,18-1,21 g / cm3.

- Váha. Lehké desky jsou považovány za dočasné nebo sezónní pokrytí. Nejsou vhodné pro celoroční používání. Pokud je komůrkový polykarbonát znatelně lehčí než norma, lze předpokládat, že výrobce ušetřil na tloušťce překladů.

- Typ ochrany proti UV záření. Bulk znamená přidání speciálních složek do polymeru, ale zachovává si své vlastnosti po dobu ne delší než 10 let. Ochrana filmu funguje lépe, téměř zdvojnásobuje životnost. Nejbezpečnější variantou je sypaný polykarbonát s dvojitou UV bariérou.

- Minimální poloměr ohybu. Je to důležité při instalaci zakřivených konstrukcí. V průměru se toto číslo může lišit od 0,6 do 2,8 m. Při překročení doporučeného poloměru ohybu se panel zlomí.

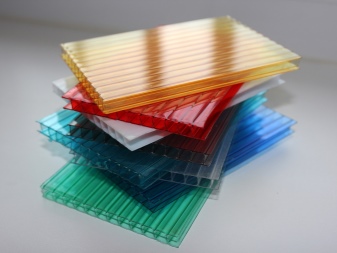

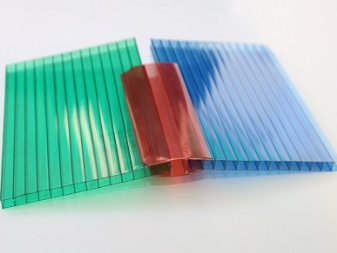

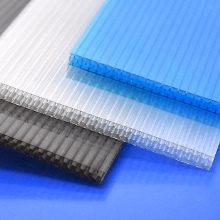

- Propustnost světla a barva. Tento indikátor se liší pro různé verze materiálu. Nejvyšší pro transparentní: od 90 % pro monolitické a od 74 % pro buněčné. Nejnižší - v červené a bronzové barvě nepřesahuje 29%. Barvy ve středním segmentu jsou zelená, tyrkysová a modrá.

Výpočet polykarbonátu se provádí metráží kryté plochy. Kromě toho jsou důležité parametry, jako je přesný výpočet pevnostního a průhybového zatížení. Tyto parametry nejlépe ilustruje tabulka.

Vlastnosti práce s materiálem

Polykarbonát lze řezat a řezat běžným nožem, elektrickou skládačkou. Monolitické plechy se dobře hodí k řezání laserem. Je také možné ohýbat materiál bez zahřívání a námahy. Stačí mu dát požadovaný tvar pomocí svěráku a svorek. Při řezání plného materiálu je důležité jej položit na rovný, rovný povrch. Po oříznutí je lepší okraje slepit hliníkovou páskou, aby se konce uzavřely.

Buněčné odrůdy po řezání také potřebují izolaci okrajů. Pro ně se vyrábějí speciální voděodolné lepicí pásky. To zajišťuje potřebnou těsnost, chrání před vnikáním nečistot a prachu do buněk. Transparentní polykarbonát může být natřen, aby se dále zvýšily jeho ochranné vlastnosti. To je prostě plechy jsou kontraindikovány v kontaktu s mnoha chemikáliemi.

Barva musí být na vodní bázi. Je lepší zvolit akrylové možnosti, bez zápachu, rychleschnoucí a dobře položené na povrchu bez předběžné přípravy.

Tipy na skladování a přepravu

Potřeba přepravovat polykarbonát samostatně v autě vzniká pro mnoho letních obyvatel. Hovoříme především o plástovém typu materiálu používaného při úpravě skleníků. Doprava v lehkých vozidlech pro monolitický polykarbonát je zajišťována pouze v řezané formě nebo s malými rozměry plechů, výhradně horizontálně.

Při přepravě mobilního zařízení je třeba dodržovat určitá pravidla:

- přepravovat materiál ve válcované formě;

- podlaha v autě musí být rovná;

- výčnělek nad rozměry těla o tloušťce 10-16 mm nesmí přesáhnout 0,8-1 m;

- je nutné vzít v úvahu poloměr ohybu panelů;

- používejte postroje nebo jiné vybavení.

V případě potřeby lze polykarbonát skladovat doma. I zde je ale třeba dodržovat určitá doporučení. Materiál by neměl být navíjen příliš dlouho. Při skladování dodržujte výrobcem doporučený průměr, aby nedošlo k deformaci nebo prasknutí polykarbonátu.

Nestoupejte a nechoďte po povrchu rozprostřených listů. To je zvláště důležité pro buněčný polykarbonát, jehož struktura buněk může být narušena.Při skladování je také nesmírně důležité zajistit, aby nedocházelo ke kontaktu s přímým slunečním zářením ze strany, která není chráněna fólií. Pokud k zahřívání dochází neustále, je lepší ochranný obal předem odstranit, jinak se může přilepit na povrch nátěru.

Alternativy

Polykarbonát je na trhu dostupný v široké škále, ale má i alternativy. Mezi materiály, které mohou tento plast nahradit, lze rozlišit několik typů.

- Akryl. Průhledný materiál se vyrábí v listech, je mnohem horší než polykarbonát v pevnosti, ale obecně je docela žádaný. Je také známé jako plexisklo, polymethylmethakrylát, plexisklo.

- PVC. Moderní výrobci takových plastů vyrábějí lisované průhledné panely s nízkou hmotností a profilovanou strukturou.

- PET list. Polyethylentereftalát je lehčí než polykarbonát a sklo, odolává rázovému zatížení, dobře se ohýbá a propouští až 95 % světelného toku.

- Silikátové/křemenné sklo. Křehký materiál, ale s nejvyšší průsvitností. Hůře vede teplo, má nízkou odolnost proti nárazu.

Navzdory dostupnosti alternativ má polykarbonát mnohem lepší výkon než jiné plasty. To je důvod, proč je vybrán pro použití v široké škále oblastí činnosti.

Přehled recenzí

Podle většiny lidí používajících polykarbonátové struktury tento materiál naplňuje očekávání. Monolitické odrůdy nejsou tak běžné jako voštinové odrůdy. Častěji je využívají reklamní agentury a interiéroví designéři. Zde jsou obzvláště oblíbené barevné odrůdy, instalované jako přepážky, závěsné zástěny. Je třeba poznamenat, že materiál se dobře hodí k řezání a frézování, je snadné jej proměnit v originální dekorativní prvek v interiéru. Buněčný polykarbonát je dobře známý jako základ skleníku.

Je třeba poznamenat, že materiály vyrobené v souladu s GOST skutečně splňují očekávanou úroveň spolehlivosti, zachovávají si svou sílu a estetiku po dlouhou dobu. Lze je snadno sestavit svépomocí. Mnoho lidí si kupuje komůrkový polykarbonát na stavbu drůbežích kotců, přístřešků pro auta. V některých případech existují vážné stížnosti na kvalitu výrobků. Buňkový polykarbonát je díky své dostupnosti a popularitě často falešný, nevyrábí se podle standardů. V důsledku toho se ukazuje jako příliš křehký, špatně vhodný pro provoz při nízkých teplotách. Nekvalitní výrobek se často zakalí v prvním roce po zakoupení.

Informace o tom, jak správně připevnit polykarbonát na profilové trubky, naleznete v dalším videu.

Komentář byl úspěšně odeslán.