Vše o komůrkovém polykarbonátu

Vzhled stavebních materiálů z plastového polykarbonátu na trhu výrazně změnil přístup ke stavbě přístřešků, skleníků a jiných průsvitných konstrukcí, které byly dříve vyrobeny z hutného silikátového skla. V naší recenzi zvážíme hlavní charakteristiky tohoto materiálu a dáme doporučení pro jeho výběr.

co to je?

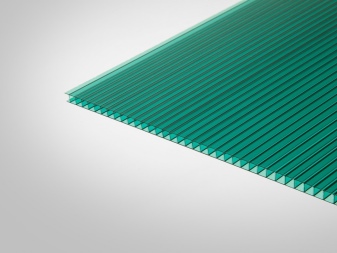

Buněčný polykarbonát je high-tech stavební materiál. Hojně se používá pro výrobu markýz, altánů, stavbu zimních zahrad, vertikální zasklení, ale i pro montáže střech. Z chemického hlediska patří ke komplexním polyesterům fenolu a kyseliny uhličité. Sloučenina získaná v důsledku jejich interakce se nazývá termoplasty, má průhlednost a vysokou tvrdost.

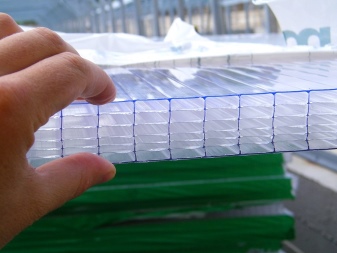

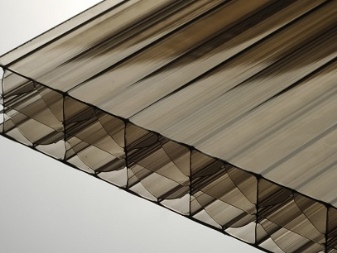

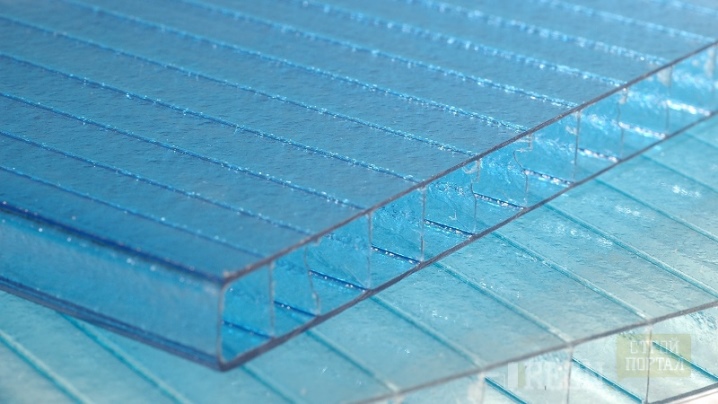

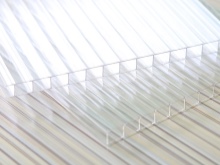

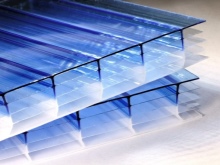

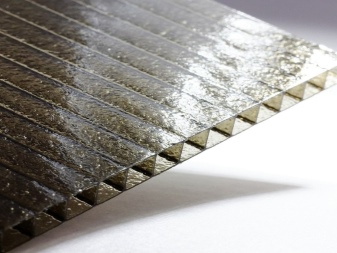

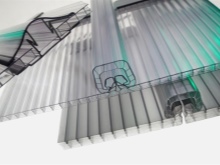

Buňkový polykarbonát se také nazývá celulární. Skládá se z několika panelů, které jsou k sobě připevněny vnitřními výztužnými žebry. Buňky vytvořené v tomto případě mohou mít jednu z následujících konfigurací:

- trojúhelníkový;

- obdélníkový;

- plástev.

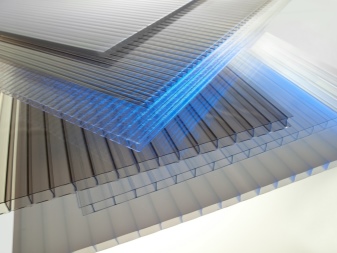

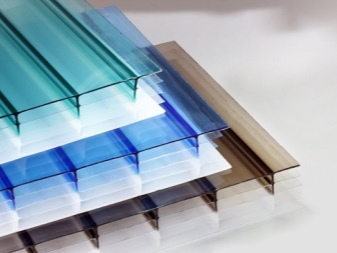

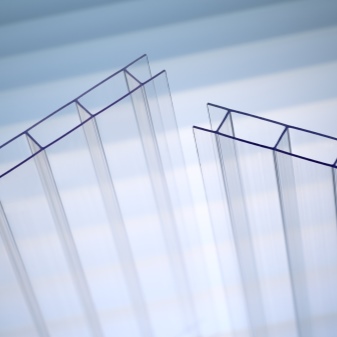

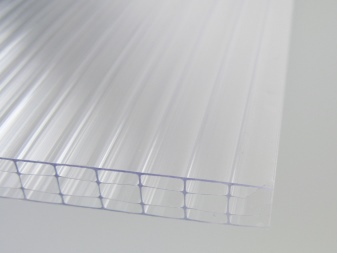

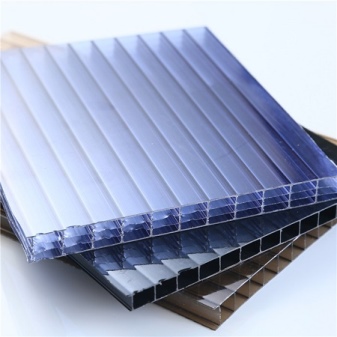

Komůrkový polykarbonát prezentovaný ve stavebním segmentu obsahuje 1 až 5 desek, parametr tloušťky plechu, stejně jako provozní parametry, přímo závisí na jejich počtu. Například silný polykarbonát se vyznačuje zvýšenou hlukovou a tepelně izolační schopností, ale zároveň propouští mnohem méně světla. Tenké propouštějí světlo naplno, liší se však nižší hustotou a mechanickou pevností.

Mnoho uživatelů si plete komůrkový a pevný polykarbonát. Tyto materiály mají skutečně přibližně stejné složení, ale monolitický plast je o něco průhlednější a pevnější a buněčný má menší hmotnost a lépe drží teplo.

Hlavní charakteristiky

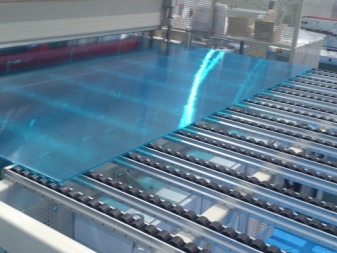

Ve fázi výroby vstupují molekuly polykarbonátu do speciálního zařízení - extrudéru. Odtud se pod zvýšeným tlakem vytlačují do speciálního tvaru a vytvářejí plechové panely. Poté se materiál rozřeže na vrstvy a pokryje ochrannou fólií. Technologie výroby komůrkového polykarbonátu přímo ovlivňuje výkonnostní vlastnosti materiálu. V průběhu zpracování se stává trvanlivější, odolnější vůči mechanickému namáhání a má mimořádnou únosnost. Buněčný polykarbonát v souladu s GOST R 56712-2015 má následující technické a provozní vlastnosti.

Síla

Odolnost proti nárazům a jinému mechanickému poškození komůrkového polykarbonátu je mnohonásobně vyšší než u skla. Tyto vlastnosti umožňují použít materiál pro instalaci antivandalských konstrukcí, je téměř nemožné je poškodit.

Odolný vůči vlhkosti a chemikáliím

Desky používané při dokončování jsou často vystaveny vnějším nepříznivým faktorům, které zhoršují jejich strukturu. Buněčný polykarbonát je odolný vůči naprosté většině chemických sloučenin. Nebojí se:

- vysoce koncentrované minerální kyseliny;

- soli s neutrální nebo kyselou reakcí;

- většina oxidačních a redukčních činidel;

- alkoholické sloučeniny, s výjimkou metanolu.

Současně existují materiály, se kterými je lepší nekombinovat buněčný polykarbonát:

- beton a cement;

- drsné čisticí prostředky;

- tmely na bázi alkalických sloučenin, čpavku nebo kyseliny octové;

- insekticidy;

- methylalkohol;

- rozpouštědla aromatického i halogenového typu.

Propustnost světla

Buněčný polykarbonát propouští 80 až 88 % viditelného barevného spektra. To je méně než u silikátového skla. Nicméně tato úroveň je dostačující pro použití materiálu pro stavbu skleníků a skleníků.

Tepelná izolace

Komůrkový polykarbonát se vyznačuje mimořádnými tepelně izolačními vlastnostmi. Optimální tepelné vodivosti je dosaženo díky přítomnosti částic vzduchu v konstrukci a také díky vysokému stupni tepelného odporu samotného plastu.

Index prostupu tepla komůrkového polykarbonátu se v závislosti na struktuře panelu a jeho tloušťce pohybuje od 4,1 W / (m2 K) při 4 mm do 1,4 W / (m2 K) při 32 mm.

Život

Výrobci celulárního karbonátu tvrdí, že tento materiál si zachovává své technické a provozní vlastnosti po dobu 10 let, pokud jsou splněny všechny požadavky na instalaci a údržbu materiálu. Vnější povrch prostěradla je ošetřen speciálním nátěrem, který zaručuje vysokou ochranu proti UV záření. Bez takového povlaku se může průhlednost plastu snížit o 10-15% během prvních 6 let. Poškození nátěru může zkrátit životnost desek a vést k jejich předčasnému selhání. V místech, kde je vysoké riziko deformace, je lepší použít panely o tloušťce větší než 16 mm. Kromě toho má komůrkový polykarbonát další vlastnosti.

- Ohnivzdornost. Bezpečnost materiálu je zajištěna jeho mimořádnou odolností vůči vysokým teplotám. Polykarbonátový plast je zařazen do kategorie B1, v souladu s evropskou klasifikací se jedná o samozhášecí a těžko hořlavý materiál. V blízkosti otevřeného plamene v polykarbonátu je struktura materiálu zničena, začíná tavení a objevují se průchozí otvory. Materiál ztrácí svou plochu a tím se vzdaluje od zdroje požáru. Přítomnost těchto otvorů způsobuje odvod toxických produktů spalování a přebytečného tepla z místnosti.

- Lehká váha. Komůrkový polykarbonát je 5-6x lehčí než silikátové sklo. Hmotnost jednoho plechu není 0,7-2,8 kg, díky tomu z něj lze stavět lehké konstrukce bez konstrukce masivního rámu.

- Flexibilita. Vysoká plasticita materiálu jej příznivě odlišuje od skla. To umožňuje vytvářet složité obloukové konstrukce z panelů.

- Nosnost. Některé druhy tohoto typu materiálu se vyznačují vysokou nosností, dostatečnou k tomu, aby unesla váhu lidského těla. Proto se v oblastech se zvýšeným zatížením sněhem často pro montáž střešní krytiny používá komůrkový polykarbonát.

- Zvukově izolační vlastnosti. Buněčná struktura má za následek sníženou akustickou propustnost.

Desky se vyznačují výraznou zvukovou absorpcí. Plechy o tloušťce 16 mm jsou tedy schopny tlumit zvukové vlny o 10-21 dB.

Přehled druhů

Technické a provozní vlastnosti, stejně jako variabilita rozměrů polykarbonátových panelů, umožňují použití tohoto materiálu pro řešení řady konstrukčních problémů. Výrobci nabízejí produkty v různých velikostech, tloušťkách a tvarech. V závislosti na tom se rozlišují následující typy panelů.

Šířka panelu je považována za typickou hodnotu, odpovídá 2100 mm. Tato velikost je dána vlastnostmi technologie výroby. Délka plechu může být 2000, 6000 nebo 12000 mm. Na konci technologického cyklu opustí dopravník panel 2,1x12 m a následně je rozřezán na menší. Tloušťka plechů může být 4, 6, 8, 10, 12, 16, 20, 25 nebo 32 mm. Čím vyšší je tento ukazatel, tím obtížnější je ohýbání listu.Méně obvyklé jsou panely o tloušťce 3 mm, zpravidla se vyrábí na individuální objednávku.

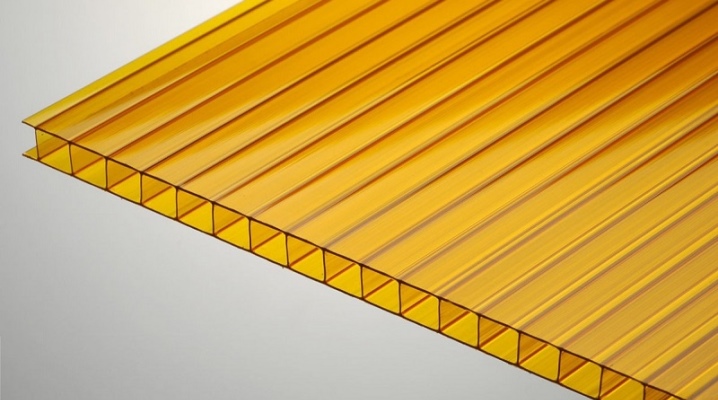

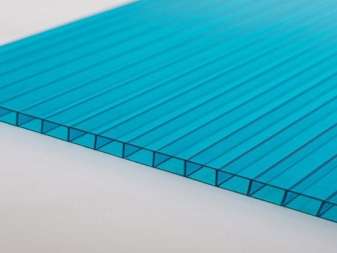

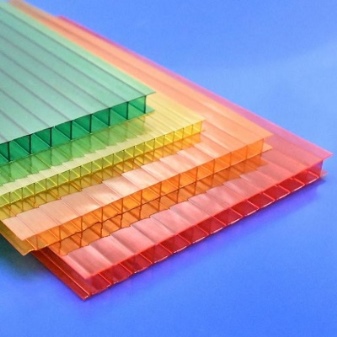

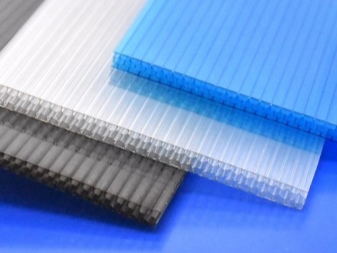

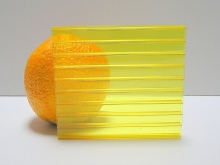

Barevné spektrum

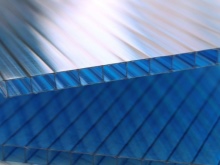

Buňkové polykarbonátové desky mohou být zelené, modré, červené, žluté, oranžové, hnědé, ale i šedé, mléčné a kouřové. U skleníků se obvykle používá bezbarvý průhledný materiál, pro instalaci markýz se často preferuje mat.

Transparentnost polykarbonátu se pohybuje od 80 do 88 %, podle tohoto kritéria je komůrkový polykarbonát velmi mírně horší než silikátové sklo.

Výrobci

Seznam nejoblíbenějších výrobců celulárního polykarbonátu zahrnuje následující výrobní podniky. Polygal Vostok je zástupcem izraelské firmy Plazit Polygal Group v Rusku. Společnost vyrábí vzorkové panely již téměř půl století, její výrobky jsou považovány za uznávaný příklad kvality. Společnost nabízí komůrkový polykarbonát tloušťky 4-20 mm, s rozměry plechu 2,1x6,0 a 2,1x12,0 m. Rozsah odstínů zahrnuje více než 10 odstínů. Kromě tradičních bílých, modrých a průhledných modelů nechybí ani jantarová, ale i stříbrná, žulová a další neobvyklé barvy.

Profesionálové:

- možnost aplikace nátěru proti zamlžování nebo infračerveného záření;

- dekorativní ražba;

- schopnost vyrábět panely s přídavkem inhibitoru hoření, který zastavuje proces destrukce materiálu při vystavení otevřenému ohni;

- široká škála možností listů podle specifické hmotnosti: lehké, zesílené a standardní;

- vysoká propustnost světla - až 82%.

Covestro - společnost z Itálie, která vyrábí polykarbonát pod značkou Makrolon. Při výrobě jsou využívány nejpokročilejší technologie a inovativní řešení, díky kterým společnost nabízí na trhu spotřebiteli žádané stavební materiály vysoké kvality. Panely se vyrábí v tloušťce 4 až 40 mm, rozměr typického plechu je 2,1 x 6,0 m. Paleta odstínů obsahuje barvy transparentní, krémové, zelené a kouřové. Provozní doba polykarbonátu je 10-15 let, při správném používání vydrží až 25 let.

Profesionálové:

- vysoce kvalitní materiál - díky použití pouze primárních surovin a nezpracovaných;

- vysoká požární odolnost;

- nejvyšší odolnost proti nárazu ve srovnání s jinými značkami polykarbonátu;

- odolnost vůči agresivním činidlům a nepříznivým povětrnostním podmínkám;

- nízký koeficient tepelné roztažnosti, díky kterému lze polykarbonát použít při zvýšených teplotách;

- odolnost vůči teplotním extrémům;

- spolehlivý vodoodpudivý povlak na vnitřní straně listu, kapky stékají dolů, aniž by setrvávaly na povrchu;

- vysoká propustnost světla.

Z nedostatků je zaznamenán relativně malý barevný gamut a pouze jedna velikost - 2,1 x 6,0 m.

"karbosklo" vede hodnocení tuzemských výrobců plastového polykarbonátu, vyrábí prémiové produkty.

Profesionálové:

- všechny panely jsou opatřeny nátěrem proti UV záření;

- nabízeny v jedno- a čtyřkomorové verzi, k dispozici jsou modely se zesílenou konstrukcí;

- propustnost světla až 87 %;

- schopnost používat při teplotách od -30 do +120 stupňů;

- chemická inertnost vůči většině acidobazických roztoků, s výjimkou benzínu, petroleje, stejně jako amoniaku a některých dalších sloučenin;

- široká škála aplikací od malých potřeb pro domácnost až po velké stavby.

Z mínusů si uživatelé všimnou rozdílu mezi skutečnou hustotou deklarovanou výrobcem.

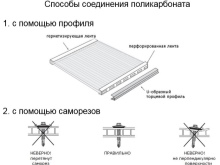

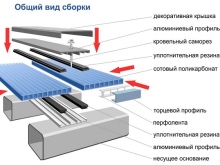

Komponenty

Nejen celkový vzhled konstrukce, ale také její praktičnost, spolehlivost a odolnost proti vodě do značné míry závisí na tom, jak kompetentně budou vybrány kování pro konstrukci polykarbonátové konstrukce.Polykarbonátové panely mají tendenci se při změnách teploty roztahovat nebo smršťovat, proto jsou na příslušenství kladeny odpovídající požadavky. Komponenty pro polykarbonátový plast mají zvýšenou bezpečnost a poskytují znatelné výhody při instalaci stavebních konstrukcí:

- poskytují pevné a odolné upevnění plechů;

- zabránit mechanickému poškození panelů;

- zajistit těsnost spojů a spojů;

- odstranit studené mosty;

- dát konstrukci strukturálně správný a úplný vzhled.

Pro polykarbonátové panely se používají následující typy kování:

- profily (koncové, rohové, hřebenové, spojovací);

- upínací lišta;

- tmel;

- tepelné pračky;

- samořezné šrouby;

- těsnicí pásky;

- spojovací materiál.

Aplikace

Buněčný polykarbonát je ve stavebnictví široce žádaný díky svým výjimečným technickým a provozním vlastnostem, dlouhé době používání a dostupným nákladům. V dnešní době úspěšně nahrazuje sklo a další podobné materiály s nižší odolností proti opotřebení a nárazu. V závislosti na tloušťce plechu může mít polykarbonát různá použití.

- 4 mm - používá se na stavbu výloh, billboardů a některých dekorativních předmětů. Povoleno pouze pro vnitřní použití.

- 6 mm - relevantní při instalaci přístřešků a markýz, při instalaci malých skleníků.

- 8 mm - vhodné pro uspořádání střešních krytin v oblastech s nízkým zatížením sněhem, stejně jako pro stavbu velkých skleníků.

- 10 mm - našly uplatnění pro vertikální zasklení.

- 16-25 mm - vhodné pro vytváření skleníků, bazénů a parkovišť.

- 32 mm - používá se v oblastech se zvýšeným zatížením sněhem pro střešní konstrukce.

Jak vybrat materiál?

Navzdory skutečnosti, že komůrkový polykarbonát je nabízen v široké škále stavebních supermarketů, přesto není výběr vysoce kvalitního modelu tak snadný, jak se na první pohled zdá. Je třeba vzít v úvahu materiálové specifikace, výkon a tržní hodnotu. Zvláštní pozornost by měla být věnována následujícím parametrům.

- Tloušťka. Čím více vrstev má polykarbonátový materiál ve struktuře, tím lépe udrží teplo a odolá mechanickému namáhání. Zároveň se bude hůře ohýbat.

- Rozměry listu. Nejlevněji bude nákup polykarbonátu standardní velikosti 2,1x12 m. Přeprava takového nadrozměrného materiálu však bude stát impozantní částku. Je vhodné zastavit se u panelů 2,1x6 m.

- Barva. Pro konstrukci markýz se používá barevný polykarbonát. Výjimečně transparentní je vhodný do skleníků a skleníků. Neprůhledné se používají pro konstrukci markýz.

- Přítomnost vrstvy, která inhibuje ultrafialové záření. Pokud jsou panely zakoupeny pro stavbu skleníků, lze použít pouze polykarbonát s ochranným nátěrem, jinak se během provozu zakalí.

- Váha. Čím větší je hmotnost materiálu, tím odolnější a pevnější rám bude potřeba pro jeho instalaci.

- Nosnost. Toto kritérium se bere v úvahu, když je pro konstrukci průsvitné střechy zapotřebí polykarbonátový plast.

Jak řezat a vrtat?

Pro práci s plastovým polykarbonátem se obvykle používají následující typy nástrojů.

- Bulharský. Nejběžnější nástroj, který je k dispozici v každé domácnosti, přičemž není vůbec nutné kupovat drahé modely - dokonce i rozpočtová pila může snadno řezat buněčný polykarbonát. Chcete-li provádět přesné řezy, musíte nastavit kruh 125 používaný pro kov. Rada: pro nezkušené řemeslníky je lepší cvičit na nepotřebných zbytcích materiálu, jinak hrozí vysoké riziko poškození obrobků.

- Papírnický nůž. Dobře si poradí s řezáním polykarbonátových desek.Nástroj lze použít pro polykarbonátové desky o tloušťce menší než 6 mm, nůž neunese tlusté desky. Při práci je nesmírně důležité být opatrní - čepele takových nožů jsou zpravidla ostře nabroušené, takže při neopatrném řezání můžete nejen zničit plast, ale také se vážně zranit.

- Vykružovačka. Široce se používá pro práci s komůrkovým polykarbonátem. V tomto případě budete muset nainstalovat pilník s malými zuby, jinak nebudete moci řezat materiál. Skládačka je obzvláště žádaná, pokud potřebujete zaokrouhlit.

- Pilka na kov. Pokud nemáte zkušenosti s příslušnou prací, je lepší tento nástroj nebrat - jinak podél linie řezů polykarbonátové plátno praskne. Při řezání musíte listy co nejpevněji upevnit - tím se minimalizují vibrace a odstraní se napětí během procesu řezání.

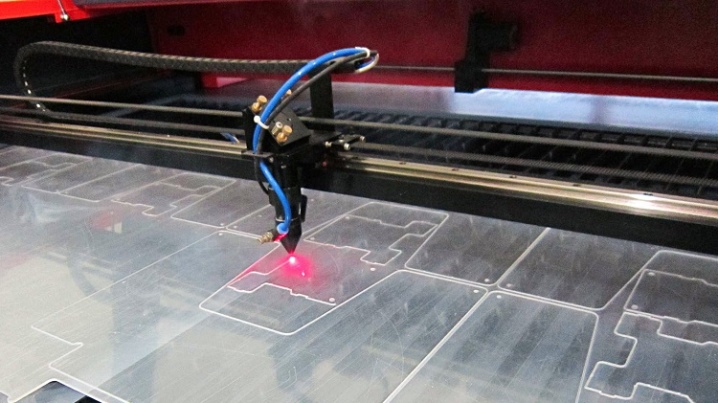

- Laser. Panely lze řezat i laserem, ten se obvykle používá při profesionální práci s plastem. Laser poskytuje výjimečnou kvalitu práce - absenci jakýchkoliv vad, požadovanou řeznou rychlost a přesnost řezu do 0,05 mm. Při řezání doma je třeba dodržovat pravidla. Před zahájením práce je třeba z pracoviště odstranit veškeré cizí předměty (zbytky desek, stavebních materiálů, větví a kamenů). Místo by mělo být dokonale rovné, jinak se na plátnech objeví škrábance, třísky a jiná poškození. Pro zajištění maximální kvality je lepší pokrýt povrch dřevovláknitými nebo dřevotřískovými panely. Dále se pomocí fixy a pravítka na desky vytvoří značky. Pokud je zároveň nutné pohybovat se po plastu, je lepší položit desky a pohybovat se přísně podél nich. Na obou stranách provedeného značení jsou položeny desky, ve stejných úsecích jsou desky také umístěny nahoře. Musíte řezat přísně podél značkovací linie. Pokud plánujete pracovat se zrcadlem nebo laminovaným materiálem, pak musí být deska umístěna krytem nahoru. Na konci práce na řezání plastu stlačeným vzduchem musíte důkladně vyfoukat všechny švy, abyste odstranili prach a malé třísky.

Důležité: Při řezání celulárního polykarbonátu bruskou nebo skládačkou musíte nosit ochranné brýle, které ochrání zrakové orgány před vniknutím malých částic. Vrtání materiálu se provádí ruční nebo elektrickou vrtačkou. V tomto případě se vrtání provádí minimálně 40 mm od okraje.

Montáž

Instalace konstrukce z celulárního polykarbonátu může být provedena ručně - k tomu je třeba si přečíst pokyny a připravit potřebné nástroje. Pro postavení polykarbonátové konstrukce je nutné postavit ocelový nebo hliníkový rám, méně často jsou panely připevněny k dřevěné základně.

Panely jsou k rámu připevněny samořeznými šrouby, na které jsou nasazeny těsnící podložky. Jednotlivé prvky jsou navzájem spojeny pomocí spojovacích prvků. Pro konstrukci markýz a jiných lehkých konstrukcí lze polykarbonátové desky slepit. Vysokou kvalitu upevnění zajišťuje jednosložkové nebo etylenvinylacetátové lepidlo.

Mějte na paměti, že tato metoda se nepoužívá k upevnění plastu na dřevo.

Co potřebujete vědět při výběru komůrkového polykarbonátu, viz následující video.

Komentář byl úspěšně odeslán.