Vše, co potřebujete vědět o monolitickém polykarbonátu

Monolitický polykarbonát je materiál s různými barvami a texturami plechů, který je velmi žádaný v oblasti konstrukce a designu. Vyznačuje se jednoduchou instalací, působivým výkonem a zpětná vazba na použití takových modulů vypadá velmi atraktivně. Stojí za to mluvit podrobněji o tom, kde přesně lze použít litý průhledný a barevný polykarbonát, jak se to děje, jak se liší od buněčného.

co to je?

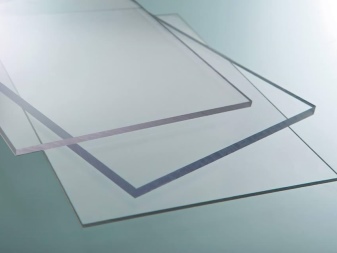

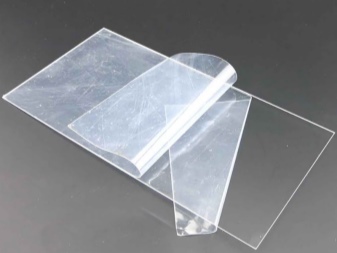

Monolitická nebo litá polykarbonátová deska je materiál na bázi polymeru. Vypadá jako akrylový povlak, má průhlednost podobnou sklu a může být natřen v různých odstínech. Výroba výrobků se provádí metodou vytlačování nebo odlévání.

Monolitická polykarbonátová deska je polymerní materiál, který se vyrábí termoplastickou reakcí. Chemické složky se formují do granulí a poté se dále zpracovávají, aby získaly specifikovaný tvar, barvu a velikost.

Výrobní proces se řídí požadavky TU 6-19-113-87 a GOST R 51136-2008.

Charakteristika a vlastnosti

Plechový monolitický uhličitan lze vyrábět podle GOST, s přihlédnutím k požadavkům na ochranná skla, a také podle TU vyvinutých pro konkrétní typ materiálu. Současně zůstávají hlavní technické vlastnosti stejné, protože výrobní proces se nemění.

Parametrů a vlastností, které mohou být důležité při výběru nebo použití monolitického polykarbonátu, je celá řada.

- Síla. Tento indikátor má několik metod měření najednou: tah - 65 MPa pro 3 mm plechy, tah - 60 MPa, odolnost proti nárazovému zatížení dosahuje 158 J. Všechny tyto ukazatele ukazují, že materiál dobře snáší různé vlivy. Nebojí se úderů, poryvů větru, kontaktu s atmosférickou vlhkostí. Vícevrstvý polykarbonát při výstřelu nepronikne střelou.

- Chemická odolnost. Zvláštnosti složení činí monolitický uhličitan odolný vůči účinkům různých typů chemicky agresivních látek. Nereaguje s alkoholem, mírně kyselými roztoky, organickými tuky. Amoniak, kyselina octová nebo boritá, propan, minerální olej mohou zničit strukturu materiálu.

- Teplota tání. Dosahuje 280-310 stupňů Celsia. V tomto stavu je termoplast tekutý. Materiál získává ohebnost i při zahřátí na 130 stupňů a stává se měkkým jako plastelína. Teplota spalování polykarbonátu tyto hodnoty výrazně převyšuje.

- Viskozita. Ovlivňuje schopnost materiálu nerozlétat se na úlomky při intenzivním rázovém zatížení. Právě vysoká viskozita pomáhá monolitickému polykarbonátu odolávat kroucení, ohybu, stlačení a umožňuje udržet střelu v její tloušťce v případě přímého zásahu.

- Nosnost. Dosahují 300 kg / m2, profilované plechy mají nejvyšší sazby.

- Flexibilita. Materiál s různou povrchovou strukturou - hladký i vlnitý - dobře odolává namáhání při deformaci. U výrobků o tloušťce 3 mm dosahuje minimální poloměr ohybu 430-460 mm, u plechu 10 mm se pohybuje v rozmezí 1470-1510 mm.To vše činí materiál dobrou volbou pro vytváření všech druhů klenutých konstrukcí - skleníkových i dekorativních.

- Izolační vlastnosti. Tepelná vodivost polykarbonátu je nižší než u skla, proto umožňuje akumulovat nahromaděnou energii a nerozdávat ji při poklesu venkovních teplot. Tato vlastnost se používá při uspořádání skleníků. Z hlediska zvukotěsných vlastností je monolitický plech také docela dobrý, jeho indikátory jsou 18-23 dB, je zde schopnost absorbovat zvuky.

- Propustnost světla. V závislosti na průhlednosti a přítomnosti barvicích složek je průměr 86-90%. Barevné plechy mají nejčastěji další schopnost filtrovat škodlivé a nebezpečné UV záření.

- Teplotní odolnost. Pohybuje se v rozsahu provozních teplot od +120 do -50 stupňů Celsia. Monolitické desky jsou méně náchylné k tepelné roztažnosti, proto jsou méně zničitelné vlivem atmosférických faktorů.

- Život. V průměru je to od 10 do 15 let, v podmínkách zvýšeného zatížení je toto číslo poloviční.

To jsou hlavní vlastnosti a vlastnosti oblíbeného moderního materiálu - monolitického polykarbonátu.

Srovnání s komůrkovým polykarbonátem

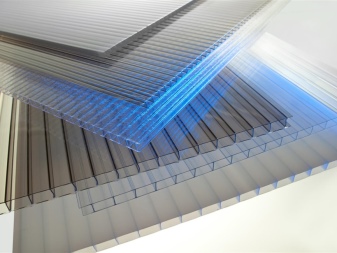

Jaký je rozdíl mezi těmito dvěma typy polykarbonátu? Za prvé - ve struktuře materiálu. Hlavní rozdíl spočívá v pevnosti jednoho typu plechu a v přítomnosti buněk v tloušťce druhého. Voštiny dělají konstrukci méně odolnou vůči namáhání, ale lépe izolují teplo a zvuk.

Rozdíl je i v dalších aspektech.

- V pevnostních charakteristikách. V monolitu plechu jsou vyšší. Kšilt z něj odolá pádu zmrzlého ledu z okraje střechy. Při takovém kontaktu se voštinová struktura jednoduše rozpadne.

- Ve schopnosti odolávat neustálému stresu. Stejný sníh v zimě nebo silný vítr z mezery mezi domy monolitický polykarbonát nepoškodí. Buněčné v takových podmínkách dlouho nevydrží.

- V průhlednosti. Voštinová struktura snižuje propustnost světla, materiál nevypadá příliš jako sklo, dochází k deformacím.

- V estetice. Předpokládá se, že buněčné materiály jsou technické, není obvyklé je zobrazovat.

- V ceně. Zde bude výhoda za celulárním analogem. Je výrazně levnější než dokonce plochý plech, nemluvě o vlnitém plechu.

Při rozhodování, která možnost je lepší, stojí za to pochopit: každý typ polykarbonátu má svůj vlastní účel, jejich zaměnitelnost je nemožná, aniž by byl dotčen případ.

Přehled druhů

Plechový monolitický polykarbonát může být plný a profilovaný, může být klasifikován podle velikosti a hmotnosti, barevných vlastností a dalších parametrů. Ve většině případů se používá transparentní materiál se stabilními geometrickými charakteristikami. Existují ale i nestandardní verze tohoto lehkého plastu, které si také zaslouží pozornost. Stojí za to je zvážit podrobněji.

Podle formy

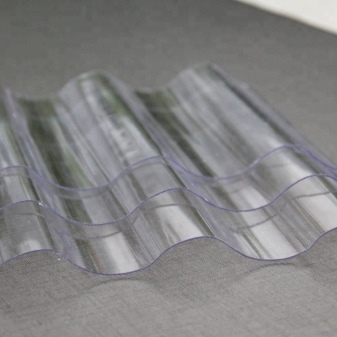

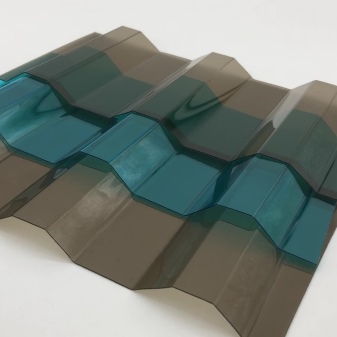

Profilovaný monolitický polykarbonát je v mnoha ohledech podobný analogu pozinkovaného kovu. Může mít jiný typ úlevy. Nejčastěji se používají 2 možnosti.

- Mávat. K dispozici jsou 2 výškové parametry. Vlnitý reliéf může mít hloubku 18 nebo 34 mm, šířku 76 a 94 mm. Tato možnost je obzvláště oblíbená při navrhování dekorativních konstrukcí a plotů.

- Vlnitý lichoběžník. S klasickým "sacím" nebo "střešním" profilem. Jedná se o optimální řešení pro vnější opláštění přístřešků, budov, altánů. Velikosti lichoběžníku se pohybují od 37 × 69 × 18 mm do 69 × 101 × 18 mm.

Ploché nebo klasické plechové provedení bez zvlnění, jednoduchý tvar, vypadá spíše jako silikátové nebo akrylátové sklo. Jedná se o optimální variantu z hlediska průsvitnosti, ale její pevnost je výrazně nižší ve srovnání s vlnitou. Ploché plechy jsou také texturované - s jakousi ražbou na povrchu. Takové možnosti nejsou průhledné, ale zachovávají si vysokou propustnost světla.

Monolitický polykarbonát s profilovaným typem povrchu se často používá jako prosvětlovací vložky do střešních konstrukcí. Díky přídavným výztužným žebrům mnohem lépe přenáší zatížení. Jedná se o analog břidlice nebo kovového profilu, který lze snadno integrovat do stávajícího nátěru nebo použít jako samostatnou verzi střechy.

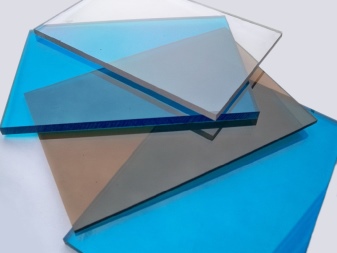

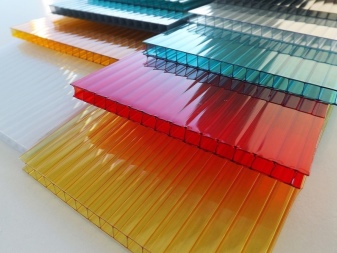

Podle barvy

Transparentní monolitický polykarbonát se nachází nejčastěji, je oblíbený a žádaný. Pokud jde o průsvitnost, tento typ tabule není horší než sklo. Dobře se hodí pro uspořádání skleníků, vytváření panoramatických zasklení, zimních zahrad. Jeho matný protějšek má propustnost světla cca 45-50%, skvěle rozptyluje sluneční paprsky, chrání před zvědavými pohledy.

Barevná paleta malovaných plechů je poměrně pestrá. Mohou to být následující tóny:

- Bílý;

- mléčný;

- Černá;

- Šedá;

- Hnědý;

- tyrkysový;

- zelená;

- žlutá;

- kovový.

Někteří výrobci dělají barevný polykarbonát ještě rozmanitější a vyrábějí limitované edice v celé paletě barev RAL. Ale ve volném prodeji je to vidět velmi zřídka.

Rozměry (upravit)

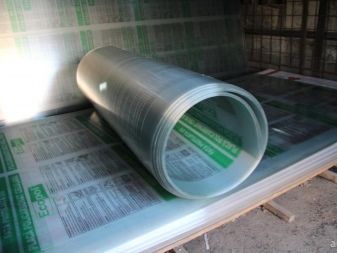

Vzhledem k tomu, že většina monolitického polykarbonátu je vytlačována, jsou šířky desek diktovány výkonem průmyslového zařízení. Šířka tak zůstává vždy na 2050 mm. Standardní délka je 3030 nebo 1250 mm, ale jsou k dispozici i větší produkty - až 13,5 m na roli.

Profilované plechy mohou mít následující parametry v milimetrech:

- 1050x2000;

- 1260×2000;

- 1260×2500;

- 1260×6000.

Standardní tloušťky se vyrábí v následujících krocích: 1, 2, 3, 4, 5, 6, 8, 10, 12 mm.

Kromě toho existují nestandardní řešení o tloušťce až 2 centimetry. Hmotnost 1 m2 výrobku se liší v závislosti na jeho tloušťce a pohybuje se v rozmezí 0,8-3,5 kg.

Výrobci

V Rusku se výrobou monolitického polykarbonátu zabývá několik velkých značek najednou. Mezi nejznámější - "Carboglass". "SafPlast" se svými produkty řady Novattro také není horší, navíc se společnost aktivně podílí na vývoji oficiální technické dokumentace pro polykarbonáty všech typů. Mezi mladými ruskými značkami si společnost zaslouží pozornost Kronos.

Mezi zahraničními firmami Sunnex Je čínská společnost známá svou širokou paletou barev. Pokud chcete získat ještě lepší produkt, můžete věnovat pozornost produktům koncernu Makrolon... Materiály Izraele značka Polygalový plast.

Aplikace

Monolitický polykarbonát je nejčastěji považován za dobrou alternativu k silikátovému nebo křemennému sklu. S jeho pomocí se vytváří mnoho.

- Průsvitné přepážky. Jsou žádané v kancelářském sektoru, v interiéru barů a restaurací, ve střediscích zpracování dokumentů a městských institucích.

- Obloukové výrobky. Skleníky, skleníky, ozdobné tunely a další konstrukce vyrobené z pružných plechů na rámu se snadno montují a nebojí se zatížení.

- Přístřešky a přístřešky autobusových zastávek, vchody do budov a objektů. Používají se zde jak hladké transparentní, tak tónované či vlnité materiály.

- Světelné boxy a další návrhy pro zobrazování venkovní reklamy.

- Střešní vložky. Používají se jako průhledová okna pro zvýšení množství pronikajícího světla.

- Vertikální zasklení obytné a komerční budovy.

- Světelné kopule pro různé účely.

- Letní altány a verandy v soukromých nebo veřejných prostorách.

- Reklamní a informační stojany.

- Prvky ochranných prostředků. Například brýle v průzorech policejních a vojenských přileb, další díly vyžadující vysokou pevnost a bezpečnost.

- Sportovní a silniční oplocení. Třeba kolem hokejového kluziště jsou takové štíty, které dobře tlumí údery, prostě nenahraditelné.

- Automobilové designové prvky. Z materiálu jsou vyrobena skla, světlomety, palubní desky.

- Stěny sprchových kabin.

Účel konkrétního druhu materiálu nejčastěji závisí na jeho tloušťce. U ukazatelů nad 10 mm jsou plechy považovány za střešní krytinu a používají se také při uspořádání silničních svodidel a informačních tabulí. Tloušťka 6-8 mm je vhodná pro zahradnictví - tento materiál se používá k dekoraci zimních zahrad, skleníků, skleníků.

Tenčí plechy se používají pro hledí a jiné kudrnaté vzory, používané v reklamě, designu.

Jak s materiálem pracovat?

Doma může být list monolitického nebo lisovaného polykarbonátu podroben různým typům zpracování. Nejčastěji se provádí ohýbání, řezání, spojování jednotlivých vrstev navzájem lepením. Tento polymer nezpůsobuje žádné zvláštní potíže při zpracování, je vhodný pro řezání ručními nebo elektrickými nástroji.

Domácí řezání

Litý nebo extrudovaný polykarbonát bez ok nelze jednoduše řezat bez předchozí přípravy. Nejlepší ze všeho je, že se hodí k řezání bruskou s nainstalovaným kotoučem na kov č. 125. V tomto případě je řez získán bez otřepů a třísek. A můžete také provádět laserové řezání plechů, použijte přímočarou pilu s jemným pilníkem. Čím ostřejší je řezací prvek, tím lepší bude postup.

V průběhu řezání se vyplatí dodržovat určitá doporučení.

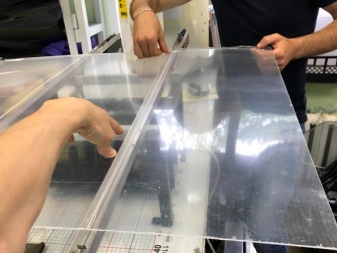

- List se řeže pouze ve vodorovné poloze a pokládá se na čistý rovný povrch. Jakékoli výčnělky nebo jiné překážky povedou k prasklinám nebo deformaci.

- Řezací čára musí být aplikována předem. Nejpohodlněji to uděláte fixem.

- Panely o tloušťce menší než 2 mm se řežou ve stohu a spojují se svorkami. Tím se zabrání praskání materiálu.

- Řezání musí být provedeno ze strany s UV ochranou. Ochranná fólie se odstraňuje až po dokončení práce.

Prvky velkých rozměrů se nejsnáze řežou tak, že je položíte na rovnou podlahu. Nahoře je položena deska, na které se může mistr volně pohybovat.

Jak ohýbat list doma?

Monolitický polykarbonát se docela dobře hodí k ohýbání, ale s ohledem na jeho charakteristický poloměr. Listu můžete dát požadovaný tvar pomocí zámečnického pracovního stolu a svěráku. Průhledný nebo barevný materiál se umístí na pracovní stůl, upne a poté se ručně upraví na požadovanou úroveň ohybu. Je důležité nevynakládat nadměrné úsilí na zachování integrity desky.

Materiál není předehříván.

Technologie lepení

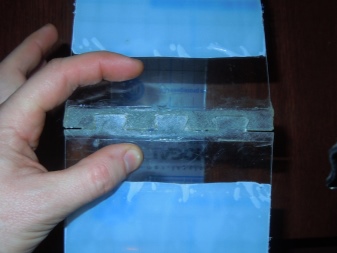

Potřeba lepení polykarbonátu nejčastěji vzniká při spojování plechů ve sklenících nebo jiných konstrukcích. Spojení prvků se provádí pomocí speciálních chemických kompozic, které neovlivňují hlavní vlastnosti materiálu. V lehkých, nezatížených produktech - skleníky, přístřešky - můžete použít několik možností pro lepidla.

- Jednosložková lepidla. Jsou také vhodné pro montáž polykarbonátových desek na pryžové, kovové, skleněné nebo polymerové povrchy. V této kategorii je mnoho produktů, můžete si vybrat Vitralit 5634, Cosmofen, Silikonový tmel. Jednosložková lepidla se vyznačují rychlým vytvrzením, nebojí se vlhkosti a vysokých teplot.

- EVA. Lepidla na bázi ethylenvinylacetátu jsou vhodná pro vzájemné spojování polymerních materiálů v různých rovinách. Je to dobrá volba pro vytváření vícevrstvých produktů.

- Lepidla vytvrzující za horka. Poskytuje maximální pevnost spoje. Nejlepší formulace mají polyamidový základ.

V konstrukcích provozovaných pod zatížením by měla být použita dvousložková lepidla - Acrifix, Altuglas. Vhodné jsou formulace na polyuretanové bázi, které tvoří průhledný elastický šev. K utěsnění spojů se často používají silikonová lepidla. Polykarbonát lze připevnit na rovné povrchy speciální oboustrannou páskou na akrylové pěnové základně.Doporučuje se nanášení lepidel termoplastických, silikonových, polyuretanových typů a také rychlé vytvrzování montážní pistolí.

Funkce instalace

Upevnění monolitického polykarbonátu se provádí dvěma způsoby. Pokud nejsou požadavky na utěsnění konstrukce, použije se spojovací hliníkový profil nebo jiné dostupné kování a příslušenství. Je snadné vyvrtat otvor do materiálu, což vám umožní použít téměř jakýkoli typ spojovacího prvku.

Upevnění "nasucho" znamená upevnění na rámu nebo instalaci polymerové fólie do svorky, rámu. Upevnění se provádí bez velkého úsilí, ale je třeba pamatovat na lineární roztažnost materiálu. Montáž se provádí při zachování technologických mezer 5 mm, s odsazením od okraje rámu.

Gumová těsnění pomáhají utěsnit průchozí otvory.

Monolitický polykarbonát je také možné fixovat mokrou metodou. V tomto případě budete muset vybrat správné lepidlo, tmel nebo tmel na bázi polymeru. Nemůžete brát alkalické sloučeniny, agresivní rozpouštědla - mohou zničit strukturu polymeru. Pokyny pro mokré montážní listy zahrnují několik kroků.

- Odmastěte kloubní oblasti.

- Proveďte mechanické čištění spojovaných hran.

- Při uchycení na kov, gumu, sklo můžete použít průmyslovou termo pistoli se speciálními tyčemi. Je lepší zvolit model se sprejem tavného lepidla. Je lepší volit složení kompatibilních prutů na bázi EVA, pro nejpevnější spojení - polyamid.

- Při vzájemném spojování polykarbonátových desek se na spojovanou plochu nanese tekutá kompozice působící za studena. V případě potřeby jsou díly upevněny svorkami. Poté se nechá vytvrdit a slepit po dobu stanovenou výrobcem.

- Zatížené prvky se spojují silikonovým lepidlem-tmelem nebo speciální pěnovou páskou.

Po vytvrzení lepidla lze výrobek použít k určenému účelu.

Přehled recenzí

Podle recenzí zákazníků stojí monolitický uhličitan při nákupu mnohem více než jeho buněčný protějšek. Má však zjevné výhody: atraktivní a rozmanitý design, pevnost, snadné řezání. Poznamenává se, že lakované vlnité plechy se dobře hodí pro dočasné i trvalé oplocení. Kupující dávají přednost nákupu průsvitných variant s propustností světla asi 45%, aby si zajistili soukromí na letních verandách a altáncích.

Majitelé monolitických karbonátových konstrukcí považují také ekologickou šetrnost tohoto materiálu za zřejmé plus. Ani při kontaktu s ohněm neuvolňuje toxické látky. Při pokusu o zapálení se plech prakticky nezapálí, rychle vyhasne. Při poškození se list rozpadne na traumatické částice, což je také důležité.

Objevují se i negativní ohlasy. Jsou spojeny především se snadností poškození vnější vrstvy materiálu. Na hladkém povrchu jsou již zdálky viditelné škrábance a jiné vady. Za zmínku stojí, že UV ochranný povlak také není příliš odolný, časem jeho účinnost výrazně klesá.

Následující video vám řekne o výhodách a nevýhodách monolitického polykarbonátu.

Jen bylo potřeba přilepit polykarbonát. Váš článek se objevil včas. Dík.

Komentář byl úspěšně odeslán.