Lehké podlahové desky: vlastnosti, rozměry a použití

Výzkumníci palácové struktury v Carskoje Selo tvrdí, že naši krajané používali železobeton již v roce 1802. Materiál si však nechal patentovat v roce 1847 obyčejný zahradník z Versailles. Na samém počátku 20. století ruský inženýr, architekt, designér a vynálezce Livchak Fedor Osipovič ocenil široké možnosti využití takového materiálu, jakým je bentonit. V roce 1909 byla postavena první budova panelů "Livchak".

co to je?

Překrývání je to, co se v každodenním životě nazývá podlaha a strop. Lehké podlahové desky jsou obdélníkové ve tvaru U nebo ploché železobetonové desky. Uvnitř posledně jmenovaného jsou po celé ploše průchozí dutiny.

Při stavbě konstrukcí existují pouze 2 typy podlah: monolitické (jsou vyztuženy a nality cementovou maltou přímo na místě) a prefabrikované (sestavené z hotových desek a mezery mezi nimi jsou v případě potřeby vyplněny výztuží a betonem).

Na rozdíl od monolitických podlah mají prefabrikované konstrukce své výhody.

- Jsou levnější kvůli nízké spotřebě materiálů při výrobě kvůli dutinám, a to jak pro výrobce, tak pro kupujícího.

- Jednodušší a rychlejší montáž. Mají vysokou pevnost díky stávajícím výztuhám a rovnoměrnému obdélníkovému tvaru.

- Pro instalaci stačí najmout autojeřáb a praky, protože bloky jsou lehké a nepříliš široké.

- Dutiny v deskách snižují hladinu hluku a poskytují dodatečnou tepelnou izolaci díky výslednému „vzduchovému polštáři“.

- V továrně jsou panely vyrobeny kvalitněji a spolehlivěji, protože indikátory jsou kontrolovány v každé fázi výroby.

- Dutiny lze využít pro různé komunikace.

- Instalace může být provedena za všech povětrnostních podmínek.

Nic však není dokonalé. Parametry, kterými jsou prefabrikované desky horší než monolitické povlaky:

- instalace není možná bez použití zvedacího zařízení;

- úroveň tvrdosti je nižší;

- mezi deskami jsou vždy mezery, které vyžadují další zpracování;

- jejich životnost je zanedbatelná, ale méně, betonové podlahy nabývají na síle teprve asi 50 let;

- závislost na továrních rozměrech (ve všech nomenklaturách je k dispozici oblíbená sekce 1500 mm), takže někdy musíte použít další dodatečné prvky;

- hotové bloky mají velkou výšku kvůli dutinám nebo tvaru (desky ve tvaru U);

- jsou nutné další výpočty a sestavení.

Pohledy

Výrobou lehkých desek se zabývají pouze specializované továrny, které dnes v Rusku stále nedokážou zvládat rostoucí poptávku. Tyto přesahy si aktivně získávají oblibu a převybavení výroby není snadný úkol, navíc vyžaduje velké investice.

Výroba a dodání objednávky proto zabere čas.

Na první pohled se lehké podlahové desky od sebe výrazně neliší. Ve skutečnosti je mezi nimi rozdíl, a to velký. Existují celkem 4 hlavní typy.

- Dutinkové desky řady PC. K jejich výrobě se používá písek, drť, cement a běžná nebo namáhaná výztuž (před zalitím betonem se tahá zvedáky nebo elektrotepelnou metodou) ve speciálních kovových formách.

Výroba probíhá v několika fázích:

- instalovat výztužné a dutinotvorné prvky;

- formy se vylévají betonem;

- hutnění betonu na vibračních stolech;

- probíhá první tepelné zpracování;

- provádět drobné opravy, instalovat zástrčky;

- produkt je napařován ve speciálních komorách;

- provede se druhé tepelné zpracování;

- odřízněte přebytečné kusy výztuže.

Výztuž lze umístit podél a napříč desky. Dutiny jsou kulaté o průměru 127, 140 nebo 159 mm. Pro zvýšení pevnosti se někdy dutiny vyplňují betonem (je možné objednat ve výrobě). Pro zjednodušení instalace jsou v nich po obvodu namontovány 4 smyčky. Standardní výška je 220 mm. Délka - od 1180 do 9700 mm (proměnná v krocích po 300 mm), šířka - od 990 do 3500 mm. Standardní zatížení - 600 kg / cm², 800 kg / cm² (na objednávku lze zvýšit na 1250 kg / cm²).

Neexistují prakticky žádná omezení týkající se aplikace - od garáže po vícepodlažní budovu.

- Dutinkové desky řady PB. Napnutá výztuž je umístěna podélně. Při výrobě je využívána technika nebedněného kontinuálního tváření na dlouhých stolicích.

K tomu se používají speciální zařízení a speciální technologie:

- vytlačování (z anglického extruze - vytlačování, vytlačování) a vytlačování kombinované s vibrací (extrudér je stroj, ve kterém se betonová směs vytlačuje a současně tvoří);

- Dělené tvarování (z anglického split - separace, bifurkace) je tvarování vláken kombinované s trombózou (boční bednění děleného tvarovače, který postupně stlačuje 2 vrstvy betonové směsi a deskové tvarovače vytvářejí vibrace).

Podle zadaných parametrů se stříhání výsledné pásky provádí jiným zařízením. Dutiny mají půlkruhový tvar. Nejsou zde žádné montážní kroužky. Výška desek je od 160 do 330 mm, délka do 12000 mm (v závislosti na objednávce se může lišit v krocích po 100 mm), šířka od 1000 do 1500 mm. Standardní zatížení - od 300 do 1600 kg / cm². Aplikace - nízkopodlažní konstrukce. Na rozdíl od předchozí řady lze desku řezat pod úhlem 45 stupňů (je zde více možností aplikace ohledně konstrukčních řešení). Díky zpracování hladicím strojem je povrch hladký (umožňuje snížit spotřebu materiálů pro následné vyrovnání podlahy při opravách).

Kvalitativně má deska vyšší výkon díky použití nové technologie výroby.

- Talíře řady PNO. K výrobě se používají technologie bednění a stojanů (celý proces výroby je podobný bednění, pouze probíhá na stacionárních stojanech). Dutiny jsou kulaté a mají větší průměr ve srovnání s PC deskami. Montážní kroužky nejsou vždy k dispozici. Průměr dutin je 144 mm. Výška - 160 mm. Délka - od 1580 do 6280 mm, šířka - od 990 do 1490 mm. Standardní zatížení - od 300 do 1000 kg / cm². Používají se v nízkopodlažních stavbách. Charakteristické vlastnosti desky PNO z řad PK a PB - díky zvětšenému průměru dutin se snižuje hmotnost, zlevňuje se výroba a ztužují se výztuhy, při výrobě se používá odolnější beton a zesílená výztuž.

- Žebrované desky ve tvaru U. Při výrobě se používá výztužná síť (průsečíky jsou spojeny svařováním). Beton v připravených formách se pokládá ve 2 vrstvách. Každý je vibrován přísně po dobu 1 a 2 minut. Následuje tepelné zpracování a následné ořezávání. Montážní kroužky jsou instalovány. Výška - od 220 do 600 mm, délka - od 4780 do 18000 mm, šířka - od 1190 do 3000 mm. Standardní zatížení - od 350 kg / cm². Žebrované panely se používají při výstavbě nebytových budov, tepláren a vodovodů.

Z výše uvedeného můžete vidět, že všechny lehké podlahové desky se mezi sebou liší v následujících parametrech:

- typ sekce - dutý a žebrovaný;

- počet vrstev - jednovrstvé a dvouvrstvé;

- metoda vyztužení;

- rozměry;

- normativní zatížení;

- způsob přípravy;

- oblast použití.

Kromě toho existují další rozdíly:

- pro výrobu se používají různé druhy betonu;

- dostupné otvory mohou mít různé průměry a tvary;

- jiná hmotnost.

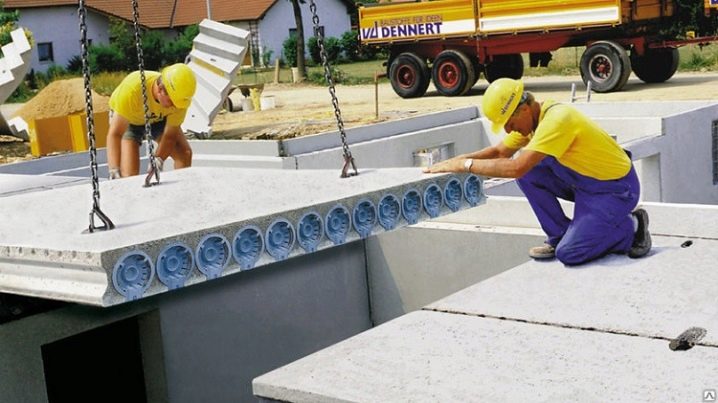

Instalační technologie

Než se přistoupí k instalaci podlahy, vypracují se výkresy, v souladu s nimiž začnou jednat. To pomáhá najít optimální umístění desek a také jejich rozměry. Při sestavování výkresů je hlavní věcí, které se věnuje pozornost, nosné stěny. Podle hotového plánu bude možné vypočítat potřebnou délku a šířku panelů, aby se co nejvíce minimalizovaly mezery mezi nimi.

Samotný proces instalace je následující:

- bloky se zvedají a skládají pomocí autojeřábu;

- pro pevné spojení a zabránění vzniku mezer jsou bloky upevněny na cementovou maltu;

- v souladu se standardním schématem pokládky by deska měla jít 120-150 mm na nosnou stěnu;

- panely jsou k sobě připevněny pomocí ocelových tyčí, montážních kroužků a svařování;

- švy se nalijí betonem (v případě potřeby se provede vyztužení).

Toto schéma také zajišťuje utěsnění konců, které zabrání zamrznutí domu, což se provádí následovně:

- musíte vyplnit dutiny minerální vlnou 200-300 mm;

- vyplňte dutiny lehkým betonem 120-200 mm;

- uzavřít betonovými zátkami;

- vezměte obyčejnou červenou cihlu do malty a utěsněte s ní povrch.

Pravidla výběru

Při jakékoli akci chcete vždy ušetřit peníze a neztratit kvalitu. V takové otázce, jako je stavebnictví, je rozsah úspor významný, stejně jako odpovědnost za výsledek. Na základě výše uvedených závěrů nebude těžké vyvodit - pro nízkopodlažní výstavbu se ideálně hodí krycí plech řady PNO.

Jeho výška a hladký povrch umožňují nejen ušetřit na dokončovacích materiálech, ale také zvýšit výšku stropu nejméně o 60 mm. Větší dutiny zlepšují tepelnou a zvukovou izolaci a zpevňují žebra, snižují hmotnost a snižují výrobní nákladytedy náklady na sporák. Kromě toho vám dutiny umožňují skrýt nejen kabeláž, ale téměř jakoukoli komunikaci. Bloky jsou odolné vůči změnám teploty a vlhkosti.

Mezi nevýhody patří potřeba zvedacího zařízení.

Dodací lhůty hotových výrobků mohou být dlouhé a samozřejmě se budete muset vypořádat s výpočty a vypracováním výkresů s přihlédnutím ke zvláštnostem výstavby budov.

Jak rovnoměrně položit podlahové desky, můžete zjistit sledováním videa níže.

Komentář byl úspěšně odeslán.