Výběr instalace a výroby pěnových bloků doma

Pěnový beton je velmi oblíbeným materiálem pro nízkopodlažní stavby. Kromě průmyslové výroby se vyrábí i samostatně. Uvolňování bloků různých typů může být ziskové podnikání. Výroba pěnových bloků doma má však řadu funkcí. Před nákupem potřebné jednotky musíte mít představu o vlastnostech samotného materiálu, správném výběru doprovodných nástrojů a také spotřebě použitých směsí.

Vlastnosti materiálu

Pěnové bloky jsou vyrobeny z malty, která obsahuje:

- písek;

- Portlandský cement;

- pěnidlo (pěnový koncentrát);

- voda.

V tomto případě může být objemová hmotnost pěnového betonu různá. Ve skutečnosti jde o beton s buněčnou strukturou. Je tvořena hmotou uzavřených vzduchových bublin. Tato vlastnost určuje nízkou hustotu a také tepelnou vodivost materiálu. Při různých hustotách lze pěnové bloky použít jako tepelně izolační, stavebně tepelně izolační a konstrukční materiály s nízkou tepelnou vodivostí.

Úroveň jeho hustoty se zpravidla určuje podle značky pěnového betonu. Čím je nižší, tím méně směsi bylo použito k výrobě materiálu. Tato skutečnost se promítá do nákladové ceny (pěnobeton je levnější než beton). S relativně nízkou hustotou je však považován za výhodný materiál pro stavbu příček uvnitř domu.

Pěnový blok se snadno zpracovává, lze jej řezat typickou pilkou. Navíc se nehroutí, když se do ní zatloukají hřebíky. Práce připomíná dřevo, tvarem je to obdélník. Bloky mohou mít různé velikosti: od standardních prvků po velmi velké.

Domácí pěnobeton má rozměry, které jsou určeny tvarem zakoupené jednotky.

Výhody a nevýhody

Pěnový beton má mnoho výhod, díky kterým je ve stavebnictví žádaný. Tento materiál v průběhu času prakticky nemění svou kvalitu a výkonnostní charakteristiky, nepodléhá stárnutí. Šetrnost k životnímu prostředí ji činí zdravotně nezávadnou pro výrobce, stavitele i domácnosti. Nevypouští toxické látky do vzduchu, je považován za odolný a spolehlivý a zaručuje dobrou tepelnou izolaci.

Kromě toho má vysoké zvukově izolační vlastnosti, umožňuje snížit hladinu hluku, což je pro moderního člověka důležité. Pěnový blok je inertní vůči ohni. Je schopen stabilizovat teplotní pozadí v interiéru, snadno se instaluje a má také vysokou rentabilitu výroby. Díky své nízké hmotnosti nevytváří kolosální zátěž jako beton. To vám umožní snížit náklady při instalaci nadace.

Spolu s výhodami má však pěnový beton také nevýhody. Například navzdory tomu, že je považován za odolný, ztrácí na beton a železobeton. Mezi další nuance patří skutečnost, že pěnový blok nefunguje při ohýbání. Je také nestabilní vůči vlhkosti, protože je schopen ji absorbovat z prostředí.

Bez ohledu na to, zda se materiál vyrábí ve výrobě nebo doma, bude se smršťovat.

Vybavení a nástroje

Při výrobě pěnových bloků doma možná budete potřebovat následující vybavení a příslušenství:

- podavač pro cement a písek;

- pěnový generátor s kapacitou nejméně 200 l / min;

- baro instalace;

- dávkovač použité vody;

- vibrační síto (síto surovin);

- výstupní hadice hotové směsi;

- kompresor;

- míchačka na beton o objemu nejméně 250 litrů;

- speciální formy pro bloky nebo řezací stroj.

Koupit si potřebné vybavení pro výrobu stavebních materiálů dnes doma nebude těžké. Na přání si můžete zakoupit nejen kompletní výrobní linku, ale i její jednotlivé komponenty. Stojí za zvážení, že zařízení na výrobu pěnových bloků doma je nejen stacionární, ale také přenosné. Linka může být dopravníková nebo automatizovaná. Tyto faktory určují cenu zakoupeného zařízení.

Srdcem každé sady zařízení je generátor pěny. Takové zařízení za den může poskytnout uvolnění asi 100-110 metrů krychlových materiálu. Charakteristickým rysem stacionárních linek je jejich vysoká produktivita spolu s vynikající kvalitou a nízkou cenou. Vzhledem k tomu, že taková souprava bude stát asi 1,5 milionu rublů, zpochybňuje to její nákup.

Mobilní zařízení na výrobu pěnového betonu nevyžaduje nákup drahého generátoru pěny, díky čemuž je na stavebním trhu poptávka. Spolu s tím se však nemůže pochlubit vysokým výkonem. Zpravidla se v tomto případě používá nastavení tlaku, ale při vší své síle není schopno vyrobit více než 40-45 metrů krychlových hotového materiálu za den.

V tomto případě často vznikají hotové bloky s vysokou spotřebou pěnidel.

Jejich síla je nižší než u analogů vytvořených na stacionárních linkách. Cena kompletní sady pro domácí výrobu se může lišit od 50 do 300 tisíc rublů. Současně má zařízení s vysokým výkonem zpravidla vysoké náklady. Například sada za 300 000 rublů může dát asi 72 metrů krychlových pěnového betonu za den.

Automatická linka potřebuje velké plochy, což je často problematické, protože původně nebyla zajištěna. Typicky takové linky vyžadují vytvoření zásobníků na cement, vodu, písek a také přísady s automatickým dávkováním. Kromě toho musíte myslet na oblasti pro sušení pěnového betonu, nalévání do tvarů a také na instalaci pro řezání. Toto zařízení je schopno produkovat v průměru asi 80-100 metrů krychlových materiálu za den, ale ne každý si může dovolit tento luxus, protože sada bude stát od 1,5 do 3 milionů rublů.

Když v počáteční fázi není dostatek peněz, kupují použité vybavení. V tomto případě byste se však měli připravit na to, že některé díly bude možná potřeba dostatečně rychle vyměnit.

Kromě toho musíte pochopit, že zařízení, které bylo v provozu, může způsobit špatnou kvalitu hotového pěnového betonu.

Formy zakoupené pro pěnový beton mohou být různé. Dnes se vyrábí z oceli, překližky a plastu. Kapacita výrobků je různá, můžete si například zakoupit plastové formy o rozměrech 390x190x288 mm, překližkové varianty o rozměrech 588x300x188 mm, ocelové protikusy o rozměrech 600x300x200 mm. Při jejich nákupu je důležité vzít v úvahu přísnost geometrie, protože na tom bude přímo záviset kvalita hotového materiálu. I sebemenší porušení symetrie je nepřijatelné.

Při výběru forem pro lití pěnobetonové hmoty byste měli věnovat pozornost materiálu jejich výroby. Vzhledem k tomu, že bednění lze kombinovat, je to obzvláště důležité. Pokud například prodejce poznamená, že kovová verze s odolnými plastovými vložkami je schopna odolat i nejvyšším teplotám, neměli byste tomu slepě věřit.

Faktem je, že takové formy jsou ve skutečnosti krátkodobé. V procesu sušení a tvrdnutí pěnobetonové hmoty se uvolní velké množství tepla.

Plast, bez ohledu na to, jak kvalitní je, reaguje na zvýšení teploty.

Spotřeba a poměry směsi

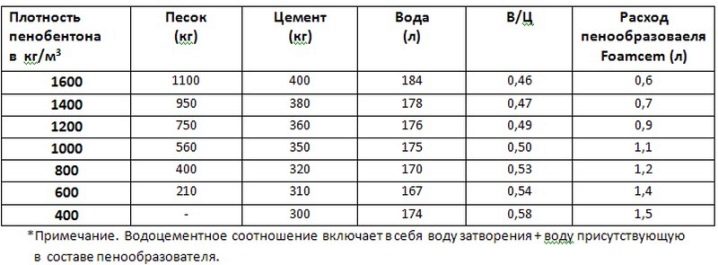

Poměry složek při výrobě pěnového betonu jsou následující: pro 320 kg cementu (například značka M500) se odebere 420 kg písku, 45 litrů vody pro získání pěny a 120 litrů vody pro roztok. . Co se týče pěnidla, jeho spotřeba závisí na konkrétní značce. Obvykle se pro takový objem používá v rozmezí 1,2-1,5 kg. Vodu pro výrobu lze odebírat nejen z kohoutkové, vhodná je i technická voda střední tvrdosti.

Receptura a proporce přímo závisí na hustotě pěnového betonu, který musí být nakonec získán. Pokud například potřebujete objemovou hmotnost pěnových bloků D 600, vezměte 210 kg písku, 310 kg cementu, 110 litrů vody na maltu a 54 litrů na ředění pěny. Stavebními kameny jsou navíc 1,3 kg pěnového koncentrátu a 715 litrů pěny. Při smíchání celého množství složek se získá vlhká hmota 685 kg.

Když je potřeba vysoká hustota (například 1000 kg na m3), pórobetonová hmota se vyrábí z 590 kg písku, 350 kg cementu, 120 litrů vody v roztoku, 42 litrů - v pěně. Na takovou recepturu se nespotřebuje více než 1 kg pěnového koncentrátu a 560 litrů pěny. V důsledku toho bude v druhém případě hmotnost surovin pro výrobu pěnových bloků 1103 kg.

Je důležité sledovat homogenitu výsledné pěny a roztoku. Tím se zvýší kvalitativní vlastnosti hotového materiálu. Při výběru požadovaného receptu je třeba mít na paměti, že podle současné GOST by smrštění hotového materiálu nemělo přesáhnout 3 mm na 1 m2. m

Jak to udělat?

Výroba pěnových bloků doma se provádí dvěma způsoby: litím a řezáním. Klasická technologie výroby „udělej si sám“ zahrnuje použití speciálních kazetových forem s odnímatelnými přepážkami a bočnicemi pro rozdělení celkové kapacity na samostatné sekce stejné velikosti. V takových formách roztok zaschne a ztvrdne, poté se hotový pěnový beton odstraní. Hlavní výhodou tohoto způsobu výroby stavebního materiálu je skutečnost, že monolitický blok není třeba řezat.

Odpadá tak nutnost pořizovat pilu, což snižuje náklady na vybavení. Právě tvar však může způsobit porušení přísné geometrie. Po vytvrzení nebudou všechny prvky nalité do formy dokonale rovnoměrné, a to ani při nákupu drahého přípravku. Manželství bude v každém případě, a to je další náklad na použitou směs.

Aby se zabránilo zničení pěnových bloků, je nutné použít speciální mazivo, které se na volném vzduchu rozloží během několika dnů.

Takové látky nejsou levné, pokud se však nepoužívají, může to způsobit třísky nebo praskání pěnových bloků.

Nejčastěji se technologie pilování používá v domácí výrobě. V tomto případě se nejprve nalije jedna velká forma, která se poté rozřeže na samostatné prvky dané velikosti. Pro tuto metodu se kupuje pila. I když to bude vyžadovat určité finanční investice, ziskovost se zvýší. Výhodou této metody je přísná geometrie každého prvku a také minimalizace tvorby třísek na okrajích pěnových bloků.

Tato technika však může dobře zasáhnout peněženku, protože k výrobě malých obrobků je zapotřebí speciální zařízení a je drahé. Kromě toho řezání monolitické desky na malé kousky prodlužuje dobu potřebnou k výrobě materiálu.

Řezací stroj se dodává ve dvou variantách. V prvním případě se jedná o jednotku, na které se monolitický materiál řeže ihned po vytvrdnutí (deformaci). To je výhodné v tom, že nemusíte přenášet celou desku na pilu, čímž se snižují náklady na pracovní sílu a čas. Pěnové bloky jsou řezány pomocí speciálních strun vyznačujících se vysokou přesností řezání.

Nevýhodou těchto řezných prvků je jejich křehkost a slušná cena.

Druhý typ řezacího zařízení vyžaduje přenos pěnobetonového monolitu pro řezání. V tomto případě se musí řezat kotoučovými čepelemi. Na rozdíl od strun jsou tyto nože samy o sobě odolné a ekonomické jednotky v provozu. Nicméně, přenosová deska pěny na nich, mírně řečeno, nepohodlné a problematické.

Vytvrzování pěnových bloků lze provádět dvěma způsoby: přírodním a autoklávovým. Prvky vysušené druhým způsobem mají zároveň nejlepší kvalitativní vlastnosti. Tak je možné vytvořit nejpříznivější podmínky pro získání dobrého stavebního materiálu. Cena takového zařízení však značně sáhne do kapsy, takže jej při výrobě v malých objemech nekupujte.

Samoschnoucí pěnobeton v létě lépe vysychá. Zpravidla, pokud je teplota v místnosti během sušení pod nulou, musíte bednění zakrýt nebo přemýšlet o vytvoření speciálních komor pro napařování pěnových bloků. V prvním případě se obvykle používá polyetylenová nebo průmyslová vata. Ve druhém je pro tyto potřeby vyhrazena místnost uvnitř výrobní dílny.

V takové místnosti vytvořte speciální teplotní režim s ohledem na nezbytnou vlhkost pro rovnoměrné a správné vytvrzení bloků. Často se k tomuto účelu používají parní generátory, čímž se snaží automatizovat pracovní proces. Když nejsou žádné peníze navíc, ale nechcete prodloužit dobu sušení pěnových bloků, uchýlí se k řešení tohoto problému k různým možnostem rozpočtu. Někdo vloží komoru do věder s vodou, jinak se to provádí v komunikaci s plynovým topením.

Komu tato řešení nevyhovuje, obezdí určitou část výrobní haly jakýmkoli dostupným materiálem, který je pozoruhodný za přijatelnou cenu. Jako plot se používají například staré cihly, profilované plechy nebo dokonce stejné pěnové bloky. Při napařování komory plynem je nutné brát ohled na optimalitu zvoleného režimu. V ideálním případě by vlhkost v místnosti neměla být nižší než 65 %. Pokud však výroba neumožňuje nákup specializovaného zařízení ve formě tepelné a vlhkostní komory, může to ovlivnit certifikaci hotového materiálu.

Technologie výroby

Standardní technologie výroby pěnobetonových bloků doma se skládá z několika operací.

- Nejprve se v samostatné nádobě připraví pěnový koncentrát. Poté se spojí s vodou a odešle do parního generátoru. Pokud při likvidaci samostatného výrobního závodu dochází ke kavitaci, pěnivosti pomocí ultrazvuku, tento krok se přeskakuje.

- Dalším krokem je vytvoření směsi pro pěnobeton. K tomu jsou potřebné složky směsi a speciální přísady umístěny do směšovací komory. Poté se komora naplní předem připravenou pěnou. Podle technologických pravidel proběhne míchání v komoře během několika minut.

- Pokud se ve výrobě používá kavitační jednotka, zpočátku se do komory pro míchání umístí pěnotvorné činidlo... V tomto případě jsou zbývající složky pracovního roztoku umístěny později. V tomto případě by doba míchání neměla přesáhnout 0,5 minuty. V této fázi je roztok připraven k nalévání.

- Po promíchání se kompozice nalije do stávajících forem. Aby se zabránilo přilnutí hmoty k povrchu zařízení, jsou místa kontaktu předem namazána strojním olejem nebo speciální mazací kapalinou. Je žádoucí, aby teplota v místnosti během tuhnutí a tuhnutí kompozice byla alespoň +20 ° C. Po asi 8-10 hodinách získá pěnobeton čtvrtinu své pevnosti.

To je nejlepší čas na jeho řezání s ohledem na požadované rozměry a také balení. Prvky získávají konečnou pevnost po 28 dnech od okamžiku jejich výroby. Síla popouštění se považuje za třetinovou oproti dané.

Produkt lze prodat do dvou dnů.

Co je třeba zvážit?

Někdy se může zdát, že je mnohem snazší samostatně vyrábět zařízení pro výrobu pěnových bloků pomocí základních znalostí, výpočtu výkonu a výkresů, které dnes nebude těžké najít na internetu. Ve skutečnosti však stojí za zvážení: výroba pěnového betonu v domácím mini závodě neumožňuje nepřesnosti, protože na tom závisí jeho výhody. Musíte pochopit, že v extrémních případech nebude tovární produkt v budoucnu obtížné prodat jako zbytečný, zatímco domácí produkty zůstanou nevyzvednuté.

Pro výrobu pěnových bloků se používá portlandský cement značky M 500. Pro zlepšení kvalitativních charakteristik hotových prvků se do něj přidávají různé přísady. Například pomocí modifikátoru "Bio NM" můžete zlepšit mrazuvzdornost pěnových bloků. Díky aditivům "Bio-Lux" a Laston je možné zvýšit koncentraci vzduchu ve struktuře materiálu.

Aby měl hotový materiál vynikající tepelně izolační vlastnosti, je nutné pro jeho výrobu zakoupit pěnidlo průmyslového typu. Bez ohledu na to, jak moc chcete ušetřit peníze a vyrobit si to sami, nebude mít míry zadržování tepla podobné možnosti vyrobené ve výrobě.

Důležité také je, že základem kvalitního pěnového bloku jsou kvalitní suroviny.

Návod na výrobu pěnových bloků doma najdete na videu níže.

Komentář byl úspěšně odeslán.