Jak používat mikrometr?

Jsou situace, kdy potřebujete znát přesnou velikost dílu až na setiny nebo dokonce tisíciny milimetru. Takovými jsou například přístroje přesné mechaniky, u kterých je důležitý téměř každý mikrometr. K tomu slouží stejnojmenné zařízení, ve kterém přízvuk dopadá na jinou slabiku.

Pravidla pro použití různých typů

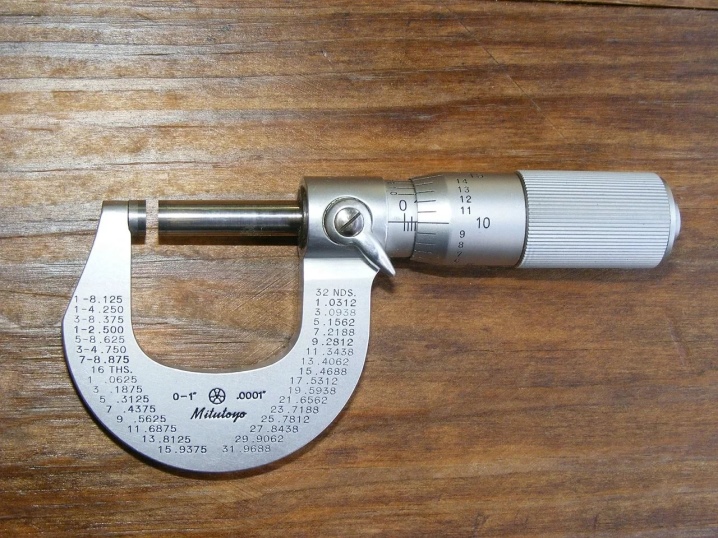

Ve své nejjednodušší podobě je mikrometr měřicí zařízení s nejméně třemi pravítky. Jedna, ta hlavní, počítá celé milimetry. Druhý, posunutý o půl milimetru oproti prvnímu, umožňuje měřit šířku (tloušťku, výšku) dílu s přesností 500 mikronů. Třetí, závitový, má referenční bod (nulu), vzhledem k němuž se buben otáčí. Otáčí se kolem hlavní osy zařízení – a má 50 dílků, podobně jako ty milimetrové. V tomto případě je přesnost měření 10 μm (0,5 mm / 50 = 0,01 mm). Nejjednodušší analogový (mechanický) mikrometr pracuje na šroubovém páru, což je mikrosvěrák, ve kterém je upnut měřený obrobek, drát nebo kus ocelového plechu.

přístroj

Mikrometry specifické pro aplikaci mají své vlastní charakteristiky. Tak, hladký mikrometr o rozměrech 0–25 mm s mechanickým nebo digitálním měřidlem se skládá z následujících částí.

- konzola - nosný prvek pro pevnou část;

- zarážka - upevněná na konci držáku a přísně kolmá k povrchu upnuté části;

- šroub - až desítkykrát delší než držák, otáčí se na pevné šroubové základně a je také kolmý k upínané části; pohybuje se v oblasti měření rovné 2,5–7,5 cm pro mechanické mikrometry;

- zátka - zabraňuje vinutí šroubu;

- měřící základna (stopka) - obsahuje dvě hrubé měřící stupnice (s přesností na půl milimetru); vypadá to jako dutý válec, ve kterém se otáčí pár šroubů, držený speciálními upevňovacími prvky;

- buben - základ pro přesné měření, který se otáčí se šroubem a obsahuje stupnici pro přesné měření (do 0,01 mm);

- rohatka - omezuje sílu působící na měřenou část;

- referenční díl pro ověření - slouží k seřízení vyoseného mikrometru; dodávané se zařízením.

Třída přesnosti

V každodenním životě je přesnost větší než 0,01 mm stěží užitečná. Ale ve výrobě - zejména v továrnách na přesnou mechaniku - a mezi úzkoprofilovými řemeslníky je cena dělení 1 mikron (0,001 mm) nebo 100 nm (0,0001 mm) považována za normu, kterou lze dosáhnout především na mikrometrech s digitální váhou. . Ještě vyšší třída přesnosti využívaná při výrobě nanomateriálů používaných například v mikroobvodech - partií nejsou mikrometry, ale úplně jiné mechanismy a zařízení.

Jak jsou uspořádány jiné typy mikrometrů?

Všechny typy mikrometrů fungují na stejném principu. Nejznámější oblastí použití je identifikace vadných dílů, které mohou způsobit poruchy v mechanismech, kde jsou použity. Ale přesnosti měření - až 10 mikronů - je dosaženo různými způsoby.

- U pákového mikrometru je rotační buben nahrazen ukazatelem. Výhodou číselníkového úchylkoměru je zvýšení rychlosti, průchodnosti ve fázi kontroly dílů mikrometrem: není potřeba nahlížet do dělení.

- Počítací mikrometr (typ hodinek nebo číselníku) - podobné těm, které se používají v elektromechanických měřičích a kazetových (nebo kotoučových) magnetofonech - kalibrované a používané stejně jako klasický. Rotace čísel v počítadle se provádí krok za krokem. Změna jedné číslice na druhou je rozdělena do 10 dodatečných dílků (poloh) - díky protipřevodům, což zvyšuje přesnost měření z deseti na jeden mikron.

- Na digitálních modelech je instalován obzvláště přesný senzor, udávající dělení v jednotkách mikronů. Výhoda - přesnost měření je 1 mikron, chyby jsou prakticky vyloučeny. Takový produkt není horší než předchozí typ - hodnoty zařízení se čtou téměř okamžitě. Není třeba přidávat údaje - senzory a mikroprocesor tuto práci úspěšně vykonávají "za chodu".

- Laserové mikrometry jsou z hlediska přesnosti vyšší než digitální. Laserový paprsek je součástí zakrytý, je zachycen vysoce přesnou fotomaticí, která výslednou odchylku paprsku posílá do ADC a následně do procesoru a displeje. Měření trvá méně než 1 sekundu.

Laserový mikrometr ale netoleruje otřesy a vibrace a vyžaduje pravidelné seřizování. Je to kritické i pro sebemenší prach a nebudou schopni změřit vnitřní rozměry dílů.

Pro konkrétní úkoly

Vysoce specializované mikrometry mají své vlastní vlastnosti.

- Zuboměr má trysky ve tvaru komolého kužele, umožňující určit mezeru v drážkách, velikost zubu ozubeného kola nebo ozubeného kola. Teoreticky je možné převést obyčejný (hladký) mikrometr na kodex tím, že na šroub a patku nainstalujeme speciální krytky určité délky. Tvarem připomínají hlavy šroubů se zápustnou hlavou – v nejjednodušším případě je lze vyrobit právě z takových šroubů, následně je přivařit k patě a šroubu. Při měření se délka trysek odečte od délky naměřené přístrojem převedeným tímto způsobem. Tím se k měřením přidá další výpočetní akce. Navíc původní mikrometr by měl mít rezervu chodu vrtule ne o 2,5 cm, ale více např. o 5–7,5 cm.

Nezapojujte se do amatérských představení - je lepší okamžitě koupit hotový mikrometrický zuboměr, na kterém výrobce již upravil stupnice a nulu.

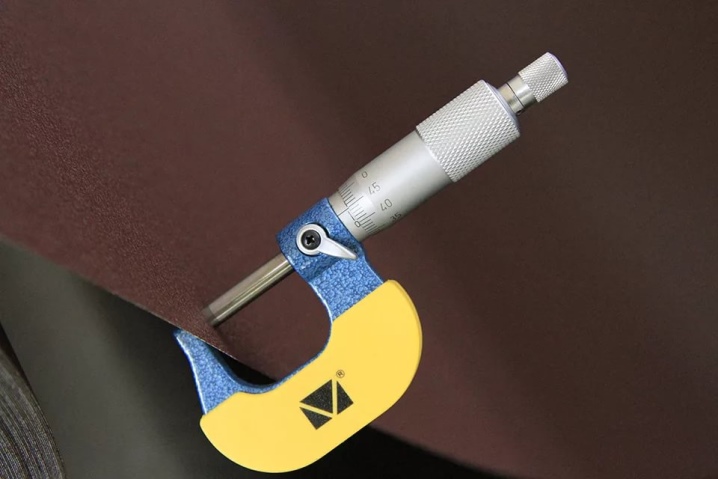

- "Trubkový" mikrometr je žádaný mezi zaměstnanci řídících kanceláří. Měří tloušťku stěn potrubí, aby určili jejich opotřebení. Má adaptéry, které umožňují měřit průměr a tloušťku stěny potrubí pokryté rzí. Tyto trysky také umožňují detailní dimenzování tupé trubky s proměnnou tloušťkou stěny. Je snadné odmítnout trubky a trubky, které obdržely odchylky od standardní tloušťky stěny ve fázích lití a válcování pomocí "trubkového" zařízení. Trubkový mikrometr se od běžného (hladkého) mikrometru liší speciální zarážkou (patkou), která je umístěna nikoli kolmo, ale rovnoběžně s upnutou trubkou. Tato sonda se bodově dotýká vnitřního povrchu potrubí, což zajišťuje přesné měření. Měřicí akce se neliší od akcí s hladkým mikrometrem: stejný šroub a rohatkový buben, při spuštění získáte požadovaný průměr nebo tloušťku stěny trubky.

- Tloušťkoměr plechu má mělčí patu než běžný mikrometr, ale šroub má přibližně stejný průměr jako šroub běžného zařízení. Dělení je zde mnohem přesnější než u běžného produktu. Sponka u „listometru“ je natažena daleko do strany jako dlouhá trubka ve tvaru U. Trysky pro takové zařízení jsou dodávány ve dvou verzích: úzké (pro odpovídající díly a plechy) a podlouhlé (měření tloušťky širokých a podlouhlých obrobků).

Plechy se nedoporučuje měřit obyčejným mikrometrem – protlačí je úzkým šroubem. Zde je potřeba kontaktní plocha několikanásobně větší než při měření z ložisek a vrtáků.

- Univerzální mikrometr je dodáván s nástavci pro různé typy dílů. Měří jak průměr ložiskové kuličky, tak průměr plechu se stejnou přesností. Má velkou rezervu zdvihu vrtule - až 10 cm, díky čemuž je "všežravý": dokáže změřit kouli, plech, příčné rozměry profilových sloupků a konstrukcí - a dokonce ze všech stran změřit hlavu kolejnice.

- Drát - vhodný na drát, vrtačky, kuličky a další drobné díly s kruhovým průřezem, které lze snadno zlomit svěrkou běžného mikrometru.

- Prismatic - umožňuje měřit tloušťku sestupu čepele nože. Tryska pro něj je vyrobena ve formě obrysu, který opakuje špičku se sklonem 30 stupňů. Jednoduše řečeno, jde o dvojitý podpatek se sklony. Šroub je přitom zahrocený, ale jeho hrot je trochu tupý. Sada obsahuje nástavce pro jiný úhel sestupu, včetně broušení nožů „single-pitch“, například jako nože sekačky na trávu.

- Drážkový mikrometr měří hloubku a průměr otvorů vyvrtaných ve stěnách a podpěrách. Měření se provádí pomocí speciální výsuvné sondy s malým uzávěrem na konci. To umožňuje mistrovi bez převrtávání nebo opětovného vrtání otvoru vybrat pro něj vhodný samořezný šroub.

- Závitoměr měří hloubku závitu. Zahrnuje šroubovací (a šroubovací) trysky s kuželovými konci nebo s dvouzubými hlavami.

- Vícestupňový mikrometr má přídavnou stupnici. Z dálky připomíná posuvné měřidlo, ale má jeden podstatný rozdíl. Jsou to jako dva (tři, více) mikrometry v jednom - identické, klasické mikrometrické mechanismy na společné konzole vysunuté daleko do strany. S rezervou chodu až 10 cm můžete změřit obrobek úhlu, T-tyče nebo profilu kolejnice v jednom kroku.

Jakékoli profilové struktury se složitým tvarem průřezu, připomínajícím písmeno nebo jednoduchý hieroglyf, jsou také přístupné zrychlenému měření.

- Válcování za tepla je atributem hutního závodu. Umožňuje měřit tloušťku nově vytvrzeného výrobku ve tvaru, který je mu dán. Místo šroubu takové zařízení obsahuje značkovací kolečko. Podpatek je odpružený, má příčně prodloužený (a ne kulatý, jako u jednoduchého výrobku) tvar. Princip činnosti - mikrometr je rolován přes plech nebo profil, což umožňuje detekovat vady (třísky, zakřivení) na nově odlitém sochoru.

- Vnitřní měřidlo - funguje ve spojení se strojem, když je součást obrobena na vnitřním povrchu. Jeho sondy, které mají hladké zakřivení a velikost přistání se ke konci zmenšuje, se zasouvají do opracovávaného kusu trubky nebo trubky nebo jakékoli jiné části, která se otáčí v upevňovacím mechanismu stroje. To urychluje práci soustružníka - není třeba vyjímat součást z brusky desítkykrát, abyste se ujistili, že součást získala požadovaný tvar.

Bez ohledu na mikrometr - při nákupu produktu požádejte prodejce o kontrolu. Značnou výhodou bude kontrola průměru nebo tloušťky stejné součásti pomocí jiného, stejného nebo podobného zařízení.

Přesná kontrola při nákupu je klíčem k úspěšnému a dlouhodobému užívání produktu.

Jak nastavit a zkontrolovat přesnost?

Toto měřicí zařízení je jedním z těch, které jsou před měřením bez problémů kalibrovány, protože mluvíme o mikronech, nikoli o milimetrech. Při přenášení bez pouzdra nebo pouzdra může náhodný pád ovlivnit přesnost. Technika ověřování je i přes zdánlivou složitost začátečníka velmi jednoduchá. Proveďte několik kroků k vynulování běžného mechanického mikrometru 0-25 mm.

- Ujistěte se, že je zařízení čisté - zejména zkontrolujte úchopové plochy na patě a šroubu. K odstranění nečistot a mastnoty se nejlépe hodí čistý list papíru - vložte jej mezi svorky zařízení a otáčejte bubnem, dokud se nezastaví.

- Otočte buben zpět.Opakujte tento krok několikrát podle potřeby a pohybujte papírem, dokud nebudou povrchy, které mají být uzavřeny, čisté. Nastavení bez čištění těchto povrchů je nemožné - pevné částice vám nedovolí nastavit přesnost.

- Zkontrolujte, zda jsou ortéza a pata bezpečně připevněny. Neměly by viset. Pokud tomu tak není, je nutné provést opravu nástroje, ve kterém je držák opět spolehlivě upevněn a znovu nastavena rovnoběžnost upínací plochy šroubu a patky.

- Zašroubujte buben až na doraz bez dílu - až na 3., 4. nebo 5. cvaknutí ráčny. Ujistěte se, že všechny stupnice jsou přesně zarovnány s nulovými značkami.

- Pokud se například značka na bubnu neshoduje s nulou, upravte základnu (stopku) otočením pomocí speciálního klíče dodaného v sadě. Klíč se používá na nástroji, ve kterém je šroub přidržován přídavnou maticí nebo sekundárním (podpěrným) šroubem se speciálním vybráním.

- Přesnost měření zkontrolujte přidržením referenčního dílu mikrometrem - v průměru také do 4. cvaknutí ráčny. Díky tomu můžete kalibrovat samotné zařízení. Mikrometr je úspěšně nakonfigurován a připraven k použití.

Důležité! Pokud zařízení spadnete, nezpůsobí velké škody. Po zkalibrování jeho nulových značek jej můžete znovu použít. Tato zařízení jsou vyrobena z vysoce kvalitního nářadí a nerezové oceli.

Jak správně měřit?

V bubnu zařízení je zabudována ráčna. Při měření tloušťky nebo průměru součásti, jakmile je mírně zmáčknut svorkami, je slyšet první cvaknutí. Toto je „okamžik pravdy“ – přestaňte točit bubnem a výslednou velikost počítejte v dílcích. Návod je velmi jednoduchý a vypadá takto:

- umístěte díl mezi šroub a doraz;

- otáčejte bubnem, dokud ráčna nezaklapne.

Další šroubování bubnu silou po zacvaknutí ráčny může uvolnit šroubové drážky bubnu. Pokud se tento nesprávný krok opakuje mnohokrát, mikrometr si začne hrát s časem - závit bubnu se zhorší. Žádné z nejpřesnějších nulování neučiní spolehlivost měření na něm původní, stanovenou výrobcem. S poškozeným zařízením nebude možné měřit.

U tenkých drátů vyrobených z měkkých kovů a slitin – například mědi, hliníku, cínu, olova nebo pájecího drátu – nožky mikrometru zploští drát o 0,01–0,15 mm a výsledek měření bude nepřesný. Tvrzená ocel a slitina pobedit jsou mnohem odolnější vůči ráčně. Takový drát bez problémů vydrží opakované měření, aniž by se průměr zploštil o mikron – za předpokladu, že jste jej po kontrolním cvaknutí bubnu nepokračovali ve stlačování.

Vlastnosti stanovení indikací

Je také velmi snadné snímat údaje ze zařízení. Například jste změřili průměr tvrzeného ocelového drátu, na kterém se po cvaknutí během otáčení bubnu vytvořily následující značky:

- 3 mm na prvním pravítku;

- mezi 0,5 a 1 mm pro druhý;

- "Spinner" se zastavil na zhruba 5 divizích.

V souladu s tím je průměr vaší drátěné tyče 3 + 0,5 + 0,05 = 3 mm 550 mikronů (mikronů). V milimetrech - 3,55 mm. Úplné otočení přesného bubnu je 0,5 mm.

Jak správně používat mikrometr se dozvíte ve videu níže.

Komentář byl úspěšně odeslán.