Vlastnosti výroby expandovaných betonových bloků

Výroba keramzitových betonových tvárnic je v dnešní době velmi rozšířená. Ale při takové výrobě je nutné mít speciální vybavení, obráběcí stroje a technologie, klíčové proporce materiálů. Vědět, jak vyrobit tyto bloky vlastníma rukama, mohou lidé odstranit mnoho chyb a získat vysoce kvalitní produkt.

Nezbytné vybavení

Výroba betonových tvárnic z lehkého kameniva začíná vždy přípravou potřebného zařízení. Může být:

- zakoupeno;

- pronajaté nebo pronajaté;

- ručně dělaný.

Důležité: domácí zařízení je vhodné pouze pro nejjednodušší průmyslová odvětví, především pro pokrytí vlastních potřeb. Ve všech složitějších případech budete muset použít proprietární jednotky. Standardní sada instalací zahrnuje:

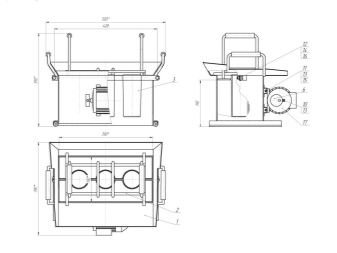

- vibrační stůl (toto je název stroje pro přípravu počáteční keramzitové hmoty);

- míchačka na beton;

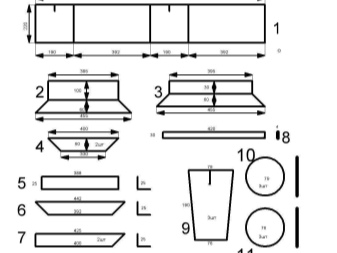

- kovové palety (budou to formy pro hotový výrobek).

Pokud máte volné finanční prostředky, můžete si koupit vibrokompresní stroj. Úspěšně nahrazuje jak tvářecí díly, tak vibrační stůl. Kromě toho budete potřebovat připravenou místnost. Je vybavena rovnou podlahou a dalším sušícím prostorem, odděleným od hlavního výrobního místa.

Pouze za těchto podmínek lze zaručit optimální kvalitu produktu.

Vibrační stoly mohou mít dramaticky odlišné výkony. Externě podobná zařízení jsou schopna produkovat často od 70 do 120 jednotek produkce za hodinu. Pro domácí použití a dokonce i pro malé stavební firmy stačí zařízení, která dělají až 20 bloků za hodinu. Stojí za zmínku, že v posledních dvou případech místo nákupu hotového stroje často vyrábějí „nosnici“, tedy zařízení, které obsahuje:

- formovací krabice s odstraněným dnem;

- boční vibrační jednotka;

- rukojeti pro demontáž matrice.

Vlastní matrice je vyrobena z plechu o tloušťce 0,3-0,5 cm, z takového plechu je vyříznut obrobek s rezervou 50 mm, který je potřebný pro proces pěchování. Důležité: svary jsou umístěny na vnější straně, aby nenarušovaly normální geometrii bloků.

Stabilitu podomácku vyrobeného celku zvýšíte navařením pásku, který je vyroben z nehrubé profilové trubky. Obvod je obvykle pokryt pryžovými deskami a jako zdroj vibrací se používají motory starých praček s posunutým těžištěm.

V profesionální pevné verzi se používají betonové míchačky o objemu minimálně 125 litrů. Nezbytně poskytují výkonné čepele. Značkový vibrační stůl s nevyjímatelnými formami je dražší, ale je jednodušší na ovládání než skládací provedení. Všechny operace na takovém zařízení lze bez problémů téměř zcela automatizovat.

Také ve vážných továrnách nutně kupují sériové lisovací palety a utrácejí desítky tisíc rublů za jejich sadu pro kompletní výrobní zařízení - ale tyto náklady se rychle vyplatí.

Materiálové proporce

Nejčastěji pro výrobu keramzitové betonové směsi:

- 1 díl cementu;

- 2 kusy písku;

- 3 díly keramzitu.

Ale to jsou pouze pokyny. Profesionálové vědí, že poměry dílů se mohou výrazně lišit.V tomto případě se řídí účelem použití směsi a tím, jak silný by měl být hotový výrobek. Portlandský cement se nejčastěji používá pro práci, která není horší než značka M400. Přidáním dalšího cementu jsou hotové výrobky pevnější, ale i tak je třeba dodržet určitou technologickou rovnováhu.

Čím vyšší třída, tím méně cementu je potřeba k dosažení určité pevnosti. Proto se vždy snaží odebírat portlandský cement nejvyšší kvality, aby získali co nejlehčí bloky.

Kromě dodržování formálních proporcí byste měli věnovat pozornost kvalitě používané vody. Musí mít pH vyšší než 4; nepoužívejte mořskou vodu. Nejčastěji se omezují na vodu vhodnou pro pitnou potřebu. Běžné technické, bohužel, nemusí splňovat potřebné požadavky.

K plnění směsi se používá křemenný písek a expandovaná hlína. Čím více expandované hlíny, tím lépe bude hotový blok udržovat teplo a chránit před cizími zvuky. Je třeba vzít v úvahu rozdíl mezi štěrkem a drceným keramzitem.

Všechny frakce tohoto minerálu s částicemi menšími než 0,5 cm3 jsou klasifikovány jako písek. Jeho přítomnost ve směsi není sama o sobě nevýhodou, ale je přísně normalizována normou.

Technologie výroby

Příprava

Před výrobou jíl-betonových bloků vlastníma rukama doma byste měli vytvořit optimální podmínky pro výrobu. Místnost je vybrána podle velikosti strojů (s přihlédnutím k potřebným průchodům, komunikacím a dalším oblastem).

Pro konečné sušení je předem vybaven přístřešek na čerstvém vzduchu. Velikost přístřešku a jeho umístění se samozřejmě určí okamžitě, se zaměřením na potřeby výroby. Teprve když je vše připraveno, nainstalováno a nakonfigurováno, můžete začít s hlavní částí práce.

Míchání složek

Začněte přípravou roztoku. Míchačka se naplní cementem a nalije se do ní trochu vody. Které určují sami technologové. To vše se několik minut hněte, dokud se nedosáhne úplné homogenity. Pouze v tomto okamžiku můžete po částech zavádět expandovanou hlínu a písek a nakonec - nalít zbytek vody; vysoce kvalitní roztok by měl být tlustý, ale měl by si zachovat určitou plasticitu.

Proces formování

Není možné přenést připravenou směs přímo do forem. Nejprve se nalije do připraveného žlabu. Teprve poté se pomocí čistých kbelíkových lopatek vhazují keramzitbetonové polotovary do forem. Tyto nádoby samy o sobě musí ležet na vibračním stole nebo být namontovány na stroji s vibračním pohonem. Dříve bylo nutné stěny forem natřít technickým olejem (odpracovat), aby se usnadnilo vytahování bloků.

Na podlahu se nasype jemný písek. Umožňuje vyloučit přilnavost litého nebo rozptýleného betonu. Plnění formulářů roztokem by mělo být prováděno rovnoměrně, v malých porcích. Když je toho dosaženo, vibrační zařízení se okamžitě spustí.

Cyklus se pak ihned opakuje, dokud objem nedosáhne 100 %. Podle potřeby se polotovary shora přitlačí kovovým víkem a uchovávají se po dobu nejméně 24 hodin.

Sušení

Když den uplyne, jsou potřeba bloky:

- vytáhnout;

- rozložit na venkovní plochu při zachování mezery 0,2-0,3 cm;

- sušte, dokud nejsou dosaženy standardní charakteristiky značky po dobu 28 dnů;

- na běžných kovových paletách - bloky během celého procesu obracejte (na dřevěné paletě to není nutné).

Ale v každé fázi mohou existovat některé jemnosti a nuance, které si zaslouží podrobnou analýzu. Pokud je tedy potřeba expandovaný jílový beton co nejsušší, voda se nahradí "Peskobetonem" a dalšími speciálními směsmi. Vytvrzení materiálu i při použití vibračního lisu zabere 1 den.

Pro vlastní přípravu tvárnic z expandovaného jílového betonu řemeslným způsobem berou:

- 8 kusů keramzitového štěrku;

- 2 díly rafinovaného jemného písku;

- 225 litrů vody na každý metr krychlový výsledné směsi;

- 3 další díly písku pro přípravu vnější texturované vrstvy výrobků;

- prací prášek (pro zlepšení plastických vlastností materiálu).

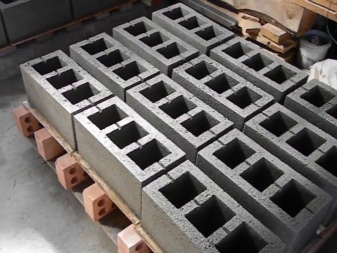

Formování expandovaného betonu doma se provádí pomocí polovin prken ve tvaru písmene G. Tloušťka stromu by neměla být větší než 2 cm. Nejčastěji se v takových případech vyrábí nejoblíbenější bloky o hmotnosti 16 kg, rozměry 39x19x14 a 19x19x14 cm. Na seriózních výrobních linkách mohou být samozřejmě velikosti mnohem rozmanitější.

Důležité: je absolutně nemožné překročit stanovené množství písku. To může vést k nevratnému zhoršení kvality produktu. Ruční hutnění bloků se provádí čistým dřevěným blokem. Zároveň je vizuálně sledován proces tvorby „cementového mléka“. Aby bloky během sušení rychle a nekontrolovaně neztrácely vlhkost, musí být pokryty polyethylenem.

Vlastnosti výroby expandovaných betonových bloků, viz video níže.

Komentář byl úspěšně odeslán.