Sklolaminátová výztuž pro základ: vlastnosti a pravidla instalace

Každým rokem se na stavebním trhu objevují nové materiály, které se od těch starých jakkoli liší. Výjimkou není ani výztuž ze skelných vláken. Tyto výrobky mají oproti běžným ocelovým „kostrám“ spoustu výhod.

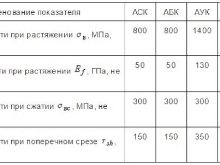

Specifikace

Skleněná výztuž se objevila v 60. letech 20. století. Vzhledem ke své vysoké ceně se používal výhradně na Dálném severu, kde kovové konstrukce rychle zkorodovaly. Pro stavbu mostních podpěr byly nejčastěji používány kompozitní materiály. Vlivem rychlého rozvoje chemického průmyslu výrazně klesla cena sklolaminátové výztuže. To umožnilo stát se cenově dostupným produktem, který se ve všech stavebních konstrukcích pro různé účely projevuje pouze na dobré straně.

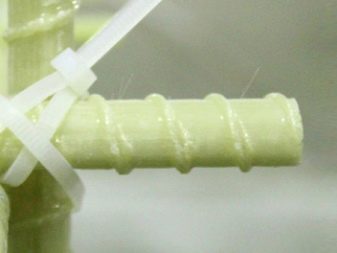

Široká popularita skleněné výztuže přispěla k vývoji GOST 31938-2012, kde jsou uvedeny požadavky na výrobu armatur a způsoby jejich zkoušení. V souladu s touto státní normou se kompozitní sklolaminátová výztuž vyrábí o průměru 0,4 až 3,2 cm, velmi žádané jsou však materiály o průměru 0,6; 0,8 a 1 cm.

V technickém dokumentu jsou kromě norem pro geometrii a průměr výztuže uvedeny také požadavky na vnější povrch výrobků. Na povrchu výztuže by neměly být žádné delaminace, třísky, promáčkliny a jiné vady.

Sklolaminátový materiál se skládá z vysokopevnostních tyčí různých průměrů. Jsou vyrobeny z kompozitního materiálu - sklolaminátu. Používají se především v betonových konstrukcích a také pro instalaci místo železné výztuže. Sklolaminát je malovaný, zdobený, pokrytý PVC fólií a také se hodí ke všem typům mechanického zpracování. V závislosti na vyztužující přísadě se rozlišuje skleněný kompozit, uhlíkový kompozit a kombinovaná skleněná výztuž.

Při výběru skleněné výztuže pro instalaci základu konstrukce je nutné vzít v úvahu takové technické vlastnosti, jako jsou:

- horní teplotní limit pro použití skleněné výztuže je více než + 60 ° C;

- Konečná pevnost v tahu je poměr použitého výkonu k průřezové ploše součásti. Výztuž ze skelných vláken má konečnou pevnost 900 MPa a uhlíkový kompozit - 1400 MPa;

- tažná elasticita u uhlíkových kompozitních materiálů je 3x vyšší než u skleněných kompozitních materiálů;

- konečná pevnost během stlačení pro jakýkoli typ skleněné výztuže by měla být vyšší než 300 MPa;

- mezní pevnost průřezu pro skleněnou výztuž by měla být alespoň 150 MPa a pro uhlíkový kompozit - alespoň 350 MPa.

Výhody a nevýhody

Výhody použití kompozitních polymerních produktů jsou následující:

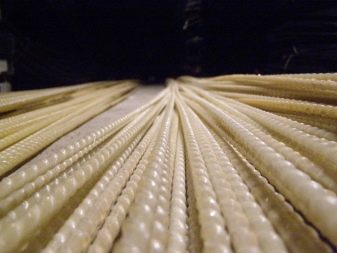

- snadná přeprava díky možnosti navíjení materiálu do svitků;

- malé náklady během výstavby vlastníma rukama, protože materiály lze vyzvednout z dílny na vlastním vozidle;

- malá velikost vám umožňuje obejít se bez velkého počtu pracovníků a nákladních automobilů;

- odolnost proti korozi. Sklolaminát se nebojí vlhkosti nebo agresivního prostředí;

- nedostatek tepelně vodivých vlastností, protože betonové konstrukce musí být pokryty vrstvou izolace pro vysokou tepelnou izolaci - aby se zabránilo tepelným ztrátám. Z tohoto důvodu nemá špatná tepelná vodivost kompozitu prakticky žádný vliv na kvalitu konstrukce;

- dielektrické vlastnosti zajišťují elektrickou bezpečnost;

- nízká hmotnost umožňuje snížit náklady na dopravu a nakládací a nakládací procesy a také zjednodušuje zpevnění základů;

- vysoká životnost zajišťuje životnost konstrukce až 3x, což se rovná 50–80 letům. V tomto případě není nutné provádět nákladné opravy;

- odolnost vůči teplotním extrémům. Skleněná výztuž odolává teplotnímu rozsahu od -70 do +200 stupňů, takže se na povrchu výrobku časem neobjeví praskliny;

- šetrnost k životnímu prostředí. Sklolaminátová výztuž je z hlediska toxicity zcela bezpečná. Splňuje všechny evropské normy a nezatěžuje životní prostředí;

- rádiová transparentnost - žádná obrazovka a žádné rušení pro rádiové vlny, mobilní komunikaci a internet.

Použití kompozitního materiálu má následující nevýhody:

- nehodí se k ohýbání, takže musíte vytvořit schémata pro výrobce;

- není možné použít svařování. Pro kompozitní vyztužení se používá pletení;

- nestabilita vůči teplotním extrémům. Při teplotě +600 stupňů ocel ztrácí své užitečné vlastnosti a kompozitní materiály ztrácejí svou únosnost ještě dříve.

Při porovnání ocelové a sklolaminátové výztuže bude mít tato výztuž více výhod, a to:

- odolnost proti korozi, protože se nebojí kyselin ani zásad;

- nízká tepelná vodivost, protože skleněná výztuž je vyrobena z polymerních produktů. Výsledkem je, že při stavbě základů nejsou zapotřebí tepelné mosty;

- ve srovnání s ocelovou výztuží sklolaminát nevede elektrický proud a nevytváří rádiové rušení;

- železné výrobky váží až 10krát více než sklolaminát;

- cenová politika pro dva typy kování se prakticky neliší, ale je mnohem pohodlnější použít - sklolaminát. Výrobky ze sklolaminátu jsou v průměru o 30 % dražší než kovové, ale výrobci ujišťují, že průměr ocelové výztuže je větší než průměr sklolaminátu. Například kovové kování o průměru 0,8 cm a délce 1 metr stojí 10 rublů a sklolaminát - 16 rublů. Zároveň však může být průměr výztuže ze skleněných vláken ne 0,8 cm, ale 0,6 cm, ale cena za 0,6 cm bude 10 rublů. A to znamená, že při nákupu získáte téměř stejné náklady jako při nákupu kovových armatur;

- instalace výztuže ze skleněných vláken se obvykle obejde bez švů, protože se vyrábějí ve formě tyčí do 150 metrů. Při použití železné výztuže jsou spoje považovány za nejvíce nestabilní oblasti. A použití materiálů ze skleněných vláken při stavbě základů nejsou žádné nestabilní oblasti ve výztužné základně;

- další z nejdůležitějších výhod sklolaminátu je, že kupující může nakupovat množství materiálu přesně podle potřeby;

- přeprava sklolaminátových výrobků je mnohem jednodušší než u kovových. Tyče a cívky se sklolaminátovou výztuhou se hodí i do osobního automobilu;

- parametr tepelné roztažnosti sklolaminátu je prakticky stejný jako u betonu, proto při vyztužování základů a betonových konstrukcí nevznikají různé vady.

Podle odborníků má výztuž typu sklolaminátu skutečně výše uvedené kladné i záporné stránky. Jeho hlavním úkolem je však zpevnění základu a toho je vzhledem k nízké úrovni pevnosti materiálu velmi obtížné dosáhnout.

Z tohoto důvodu většina kupujících upřednostňuje konvenční kování. Mnozí se také diví, jak lze tento materiál zpevnit, když jej nelze svařit a zkroutit. Někteří stavitelé používají plastové lahve, aby snížili cenu základů. Výsledkem je, že takové struktury nebyly zničeny po mnoho desetiletí. Většina inženýrů shledala použití výztuže ze skelných vláken velmi efektivní, protože může výrazně urychlit stavbu jakékoli konstrukce, což také snižuje náklady na materiál.

Rozsah použití

Sklolaminátová výztuž se široce používá v oblasti průmyslové výstavby a při výstavbě soukromých domů se právě začala zavádět.

Při stavbě chatových objektů jsou vyžadovány kompozitní materiály pro ochranu břehu a vyztužení následujících prvků:

- ploty z betonových konstrukcí. Ale nepoužívají se v nosných konstrukcích a podlahách;

- většina typů základů. Proces vyztužování základů páskového typu pomocí skelných vláken se obejde bez vypočítané části, protože produkt je lehký a odolný vůči škodlivým faktorům. Je však nutné jej používat velmi opatrně, zejména u velkých stavebních konstrukcí a zakládání na kypřených, klesajících půdách a v půdách se zvýšeným obsahem podzemní vody;

- pórobeton a pěnobeton;

- silnice se zvýšenou expozicí středním faktorům prostředí;

- zdivo. Do zdicích malt se přidávají nemrznoucí směsi a další složky, které zhoršují spolehlivost ocelových materiálů. Plastová kompozitní výztuž se nebojí žádných přísad.

Ale při zpevňování zdiva je otázka použití sklolaminátové výztuže kontroverzní. Profesionálové říkají, že při pokládce pórobetonových stěn by měla být použita skleněná výztuž o průměru větším než 0,6 cm a rohy by měly být vyztuženy ocelovým materiálem. Výsledkem je kombinace dvou druhů materiálů.

Použití skleněné výztuže je oprávněné pouze tehdy, jsou-li kladeny zpřísněné požadavky na odolnost s ohledem na účinky koroze, tepelnou vodivost a vodivé vlastnosti armovacích výrobků.

Technologie vyztužení

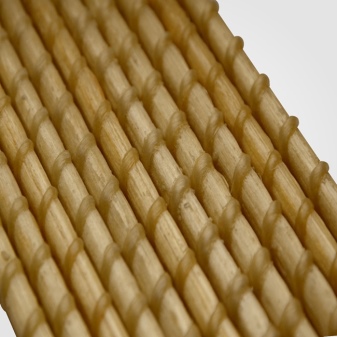

Při zpevňování různých typů základů se používají armovací tyče o průměru 0,8 cm.

Při svépomocné instalaci byste měli dodržovat následující pořadí:

- při instalaci bednění jsou jeho části zabaleny do pergamenového papíru, aby bylo možné je použít několikrát;

- pomocí vodorovné úrovně se na detailech bednění provedou značky, do kterých bude nalit betonový roztok. To je nezbytné pro rovnoměrné rozložení betonové kompozice po celém obvodu základu;

- skleněné výztužné prvky pro zpevnění všech typů základů jsou pokryty směsí o tloušťce větší než 5 cm.K tomu můžete také použít cihly, které by měly být položeny na spodní straně konstrukce;

- několik řad sklolaminátové výztuže je umístěno na řadě cihel. Měly by být použity pevné tyče bez spojů. Chcete-li vypočítat požadovanou délku tyče, musíte nejprve změřit délku každé strany budoucího základu. Na základě těchto hodnot můžete odvinout nebo nařezat pruty požadované délky;

- po položení podélné řady tyčí přistoupí k zesílení příčných propojek plastovými svorkami;

- je vyrobena horní část rámu, která přesně opakuje spodní část. Velikost jedné buňky je cca 15 cm.Obě úrovně jsou fixovány svislými můstky;

- po upletení výztužné klece začíná proces nalévání betonové kompozice. Odborníci doporučují používat beton třídy M400.

Kompetentní výpočet výztuže ze skleněných vláken zabrání zbytečným nákladům a dalším problémům v důsledku nedostatku výztužných tyčí a nákupu požadovaného množství výrobků.Výpočet pro základy pásových a deskových typů spočívá v určení délky a počtu tyčí na základě plochy základu a kroku výztužné sítě. Je nutné vzít v úvahu, že deska musí mít dva výztužné pásy: spodní a horní, které jsou upevněny svislými tyčemi po celém obvodu desky. Proces vyztužení sloupovitého základu je odlišný. Žebrovaná výztuž je zesílena vertikálně a hladká výztuž vodorovně. Rám vyžaduje 3-4 tyče, jejich délka se rovná výšce sloupku. U sloupů velkého průměru bude potřeba více tyčí a na jeden pilíř jsou potřeba více než 4 vodorovné tyče.

Pro výpočet optimálního objemu betonového roztoku potřebujete znát obvod základu, který se vynásobí jeho hodnotami šířky a hloubky. Při nalévání směsi je třeba mít na paměti, že je nutné roztok zhutnit, aby se zabránilo vzniku vzduchových bublin.

Betonová malta tvrdne asi 3 týdny. V této době je nutné chránit povrch litého základu polyethylenem před vlhkostí. Za slunečného počasí se doporučuje povrch postříkat vodou.

Většina odborníků tvrdí, že při pokládání plynových a pěnových bloků by měly být rohy vyztuženy kovovými armaturami. Taková kombinace dodá stavebním konstrukcím ještě větší pevnost, stabilitu a spolehlivost. Často se vedou spory o nutnosti pletení skleněné výztuže plastovými svorkami. Měla by být pletená, aby se zpevnila výztužná klec před nalitím betonové směsi, dokud není kompozice zcela suchá. Po vytvrzení povrchu je jedno, zda je rám připojen nebo ne.

Ve videu níže můžete vidět recenzi výztuže ze skelných vláken pro základ.

Komentář byl úspěšně odeslán.