Jaký je rozdíl mezi sololitem a sololitem?

Otázku, jaký je rozdíl mezi sololitem a sololitem, zaznívá poměrně často. Rozdíly mezi nimi spočívají pouze v některých vlastnostech výroby, které charakterizují vlastnosti těchto výrobků. To však nebrání tomu, aby sololit i dřevovláknité desky zůstaly oblíbenými materiály pro výzdobu interiérů, zatímco se prodávají pod různými názvy.

co to je?

Dřevovláknitá deska (Fibreboard) se vyrábí z průmyslového odpadu, změkčuje a uvádí do homogenního stavu. Tento materiál má několik druhů, lišících se pevností, tvrdostí a typem vnější povrchové úpravy. Všechny materiály v této skupině jsou vyráběny podle GOST 4598-86, lisované do plechů o tloušťce 2 až 15 mm (některé typy dosahují u tohoto indikátoru 40 mm). Tenké odrůdy vykazují dobrou flexibilitu, vhodné pro opláštění zakřivených konstrukcí.

Suroviny pro výrobu dřevovláknitých desek se získávají z odpadu při zpracování dřeva. Patří sem dřevěné štěpky, oheň, piliny, důkladně umyté a vysušené a poté rozdrcené na vlákna. Stupeň broušení závisí na vlastnostech budoucích desek. V budoucnu se dřevěná základna smíchá s dalšími složkami:

- pryskyřicová pojiva;

- vodoodpudivé látky pro zvýšení odolnosti proti vlhkosti;

- antiseptika zabraňující hnilobě;

- retardéry hoření (pro materiály třídy ohnivzdornosti).

Proces formování desek ze surovin probíhá pod tlakem 3-5 MPa s ohřevem až na +300 stupňů Celsia. Sololit je materiál, který nemá samostatnou třídu, protože je zahrnut v seznamu poddruhů dřevovláknitých desek. Rozdíl je především v tvrdosti plechů a jejich vlastnostech a také ve způsobu výroby.

Další typ dřevovláknité desky se neformálně nazývá masonit – získává se mokrou metodou, zatímco sololit se lisuje za sucha.

Rozdíly ve výrobě

A přestože tyto materiály patří do skupiny dřevovláknitých materiálů, jejich výroba má určité odlišnosti, které ovlivňují výsledné vlastnosti plechů. Lisování za mokra – tradiční způsob získávání dřevovláknitých desek – považovány za šetrné k životnímu prostředí. Je to dáno tím, že chemická pojiva na bázi formaldehydu se zde téměř nepoužívají, protože se často vůbec nepřidávají, pokud je surovina jehličnatého původu. V tomto případě se při zahřátí ze dřeva uvolňuje přírodní analog pryskyřice, lignin.

Pokud to nestačí, přidejte 3-7% syntetických pryskyřic.

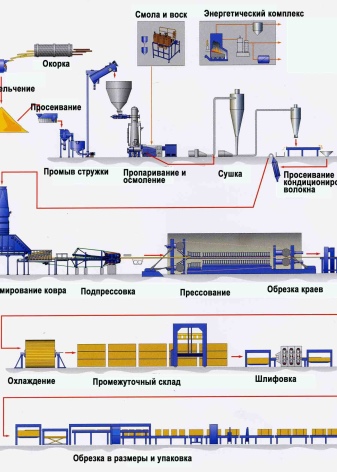

Mokrá metoda výroby dřevovláknitých desek (mokré lisování) zahrnuje několik po sobě jdoucích fází.

- Nasekaná dřevní vlákna se smíchají s vodou v požadovaném poměru a přivedou do homogenního stavu.

- Jsou zavedeny potřebné přísady.

- Směs vstupuje do dávkovače.

- Budoucí deska je vytlačena na pásku v rovnoměrné vrstvě. Jeho povrch má charakteristickou síťovinovou strukturu pro urychlený odvod přebytečné vlhkosti. Proto je deska lisovaná za mokra snadno odlišitelná od ostatních typů - její zadní strana je pokryta speciálním vzorem.

- Hotové plechy jdou pod lis, kde jsou vystaveny tepelným a mačkacím účinkům. Průměrná doba potřebná k vytvoření 1 talíře je do 15 minut.

- Hotový výrobek je odeslán do speciálních komor s určitým teplotním režimem, kde se několik hodin suší („zraje“). Během této doby je hmota dobře spékána a získává všechny vlastnosti deklarované v normě.

- Na dobu chlazení se plechy přemístí do další komory, ve které získávají přirozenou vlhkost. Pokud tak neučiníte, materiál při kontaktu se vzduchem aktivně bobtná. Hotové archy zasíláme dále - k barvení, laminaci.

S tak zjevnými výhodami, jako je šetrnost k životnímu prostředí a bezodpadovostlisování za mokra zůstává pracnějším a nákladnějším procesem než lisování za sucha. To ovlivňuje výrobní náklady. Snížení obsahu syntetických přísad navíc ovlivňuje pevnost a tvrdost hotového materiálu, což výrazně omezuje rozsah tlouštěk plechu. Suché lisování je metoda, při které se vyrábí sololit. Ve skutečnosti je podobný tomu, který se používá při výrobě MDF, pouze surovina má větší frakce. Desky vznikají spojením suché hmoty vláken s pojivem ze syntetické pryskyřice. Suchým lisováním vznikají velkorozměrové plechy o tloušťce až 15-40 mm, které jsou žádané v nábytkářském průmyslu, stavebnictví a dalších odvětvích.

Proces výroby sololitu je méně pracný než dřevovláknitá deska, trvá jen asi 5 minut, během kterých je povrch tvarované hmoty vystaven vyhřívanému lisu. Pro takové produkty je zapotřebí méně přísad, protože se neředí vodou. To výrazně snižuje náklady na výrobu, ale také ovlivňuje volbu použitých přísad (nejčastěji jsou to cenově nejdostupnější syntetické pryskyřice s obsahem formaldehydu). Při výběru materiálu je důležité zaměřit se na jeho emisní třídu. Nejbezpečnější indikátor není vyšší než E1. Nutno podotknout, že sololit s vyšším objemem nebezpečných sloučenin se v zemích EU již nevyrábí.

Srovnání vlastností

Hlavní rozdíl mezi sololitem a jinými typy dřevovláknitých desek spočívá ve vlastnostech hotového materiálu. Mezi důležité rozdíly patří následující.

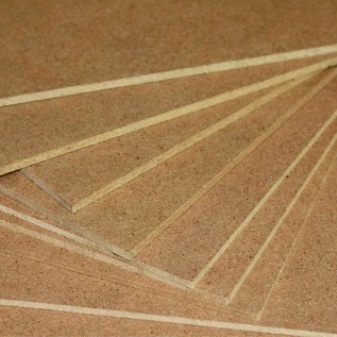

- Tloušťka... Sololitové desky se vyrábějí do tloušťky 15 mm, méně často - do 40 mm. Dřevovláknité desky měkkých typů jsou nejvíce žádané v tenkých deskách 2-8 mm.

- Síla... Typické hodnoty pro dřevovláknité desky se pohybují od 100 do 500 kg / m3. U sololitu je tento parametr 550-1100 kg / m3. Díky dvojnásobné síle se materiál v deskách svými vlastnostmi blíží masivnímu dřevu.

- Tepelně izolační vlastnosti. Lisování za mokra činí materiál porézním. Existuje dokonce speciální typ dřevovláknité desky s předponou „M“, která je vhodná pro zlepšení zvukotěsných a tepelně-izolačních vlastností prostor. Desky se zvýšenou hustotou takové schopnosti nemají.

Po zjištění, jaký je rozdíl mezi sololitem a masonitem (vláknitá deska), vyrobeným lisováním za mokra, můžete správně určit rozsah materiálu. Tvrdé desky nejsou příliš pružné, ale mají vyšší nosnost. Možnosti odolné proti vlhkosti jsou vhodné pro dokončení vnějších stěn budov, obvyklé se používají pro podlahy, vytváření vnitřních příček, při výrobě nábytku a obalů.

Tenký plát dřevovláknité desky se dobře ohýbá, takže jej lze použít k vytváření oblouků a jiných zakřivených konstrukcí. Materiál je navíc šetrný k životnímu prostředí a zdravotně nezávadný.

Informace o tom, jak položit sololit na dřevěnou podlahu, naleznete v dalším videu.

Komentář byl úspěšně odeslán.