Hlinitanový cement: vlastnosti a použití

Hlinitanový cement je velmi speciální typ, který se svými vlastnostmi velmi liší od jakéhokoli příbuzného materiálu. Než se rozhodnete koupit tuto drahou surovinu, musíte vzít v úvahu všechny vlastnosti a seznámit se s oblastmi použití produktu.

Zvláštnosti

První věc, která odlišuje hlinitanový cement od všech ostatních, je schopnost extrémně rychle tvrdnout na vzduchu nebo ve vodě. Pro dosažení tohoto efektu se suroviny speciálním způsobem zpracovávají, vypalují a drtí. Výchozí surovinou jsou tedy nutně půdy obohacené hliníkem a doplněné oxidem hlinitým. Právě kvůli speciálním surovinám se vytratilo druhé jméno hlinitanového cementu - hlinitan.

Jak bylo uvedeno výše, hlinitanový cement má mnohem kratší dobu tuhnutí než jiné typy. Tento typ je zachycen do 45 minut po aplikaci. Ke konečnému vytvrzení dochází po 10 hodinách. V některých případech je nutné urychlit již pomíjivý proces. Poté se k původnímu složení přidá sádra, čímž se získá nová odrůda - sádrovo-hlinitá verze. Vyznačuje se pouze rychlejší dobou tuhnutí a tvrdnutí při plném zachování vysokých pevnostních charakteristik.

A aby byl materiál voděodolný, přidává se do něj beton. Vzhledem k tomu, že odrůda oxidu hlinitého je a priori odolná proti vlhkosti, cement pouze zlepšuje tyto počáteční vlastnosti. Důležitou kvalitou je mrazuvzdornost, stejně jako antikorozní. To dává materiálu značné výhody při jeho vyztužení.

Všechny pozitivní vlastnosti hlinitanového cementu lze spojit do velkého seznamu.

- Vynikající pevnostní vlastnosti. I pod vodou bude materiál odolný vůči chemickým a mechanickým vnějším vlivům. Nekoroduje, nebojí se extrémně nízkých teplot. To vše otevírá obrovské možnosti jeho využití.

- Vysoká rychlost tuhnutí a tuhnutí. To platí zejména v případě, že chcete postavit jakoukoli stavbu co nejdříve (například za tři dny).

- Odolnost vůči agresivním složkám vnějšího prostředí. Hovoříme o všech druzích chemických sloučenin, které dlouhodobě ovlivňují hotovou strukturu cementu, například: tvrdá voda obsahující siřičitany při těžebních operacích, toxické plyny, extrémní zahřívání.

- Výborná přilnavost ke všem druhům materiálů. Příkladem je například kovová výztuž, která se často používá k utěsnění bloků hlinitanového cementu.

- Odolné vůči otevřenému ohni. Není třeba se bát, že cement vyschne a bude se drolit. Dokonale odolává jak působení vysokých teplot, tak přímému proudu ohně.

- Lze použít jako přísadu do běžného cementu. To je důležité, když potřebujete udělat konstrukci mrazuvzdornou a zároveň ušetřit peníze. Na bázi aluminových surovin se vyrábí rychle expandující a nesmršťující se cementové směsi, které se používají v průmyslové výstavbě nebo při urgentních opravách.

Existují možnosti a nevýhody oxidu hlinitého.

- V první řadě jde o vysoké náklady na výrobu materiálu.Zde je důležité nejen vybavení, které by mělo být super pevné a mít zvýšený výkon, ale také přísné dodržování technologie, udržování teplotních podmínek při střelbě a další nuance.

- Druhá nevýhoda je spojena s výhodou směsi. Vzhledem k tomu, že odrůda oxidu hlinitého při tuhnutí vytváří teplo, není vhodná pro lití velkých ploch: cement nemusí správně ztuhnout a zbortit se, ale ve sto procentech případů výrazně ztratí své pevnostní vlastnosti. Takový cement nemůžete nalít ani v extrémním horku, kdy teploměr ukazuje teplotu přes 30 stupňů. To je také plné ztráty síly.

- A konečně, i přes vysokou odolnost aluminové verze vůči kyselinám, toxickým kapalinám a plynům, absolutně není schopna odolat negativním účinkům alkálií, proto ji nelze použít v alkalickém prostředí.

Hlinitanový cement se dělí na dvě velké skupiny: expandující a smíšený. Zvláštností expandujícího materiálu je schopnost suroviny zvyšovat se během procesu kalení. Změny nebudou okem patrné, ale to má pozitivní vliv na výslednou hustotu monolitického cementového bloku. K expanzi dochází v rozmezí 0,002-0,005 % původního objemu.

Smíšené vzorky se vyrábějí hlavně za účelem snížení nákladů a tím i ceny produktu.v některých případech však aditiva poskytují další vlastnosti. Takže například sádra zaručuje vyšší rychlost tuhnutí, zatímco náklady na cement rostou. Strusky a další aktivní minerální přísady naopak prodlužují dobu tuhnutí, ale cena za takový směsný cement je znatelně nižší.

Specifikace

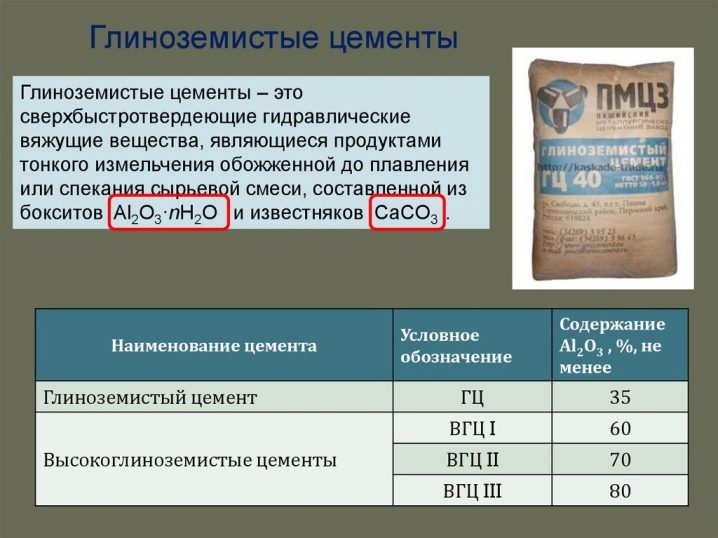

Technické vlastnosti hlinitanového cementu se mění v závislosti na tom, ke které značce patří. Podle GOST 969-91, vyvinutého již v 70. letech, se takový cement podle jeho síly dělí na GC-40, GC-50 a GC-60. Také podíly určitých látek ve složení závisí na tom, jakých vlastností je třeba dosáhnout a v jaké oblasti bude cement použit. Nemá smysl zde uvádět chemické vzorce látek tvořících cement, ale pro srovnání je vhodné uvést, že běžný hlinitanový cement obsahuje od 35 % do 55 % bauxitu, zatímco vysokohlinitý žáruvzdorný cement obsahuje od 75 % bauxitu. % až 82 %. Jak vidíte, rozdíl je značný.

Pokud jde o technické vlastnosti, i když je hlinitanový cement rychle tuhnoucí variantou, nemělo by to mít vliv na rychlost jeho tuhnutí. Podle pravidel a předpisů by to mělo být alespoň 30 minut a úplné vytvrzení nastává po 12 hodinách po aplikaci (maximálně). Vzhledem k tomu, že materiál má zvláštní krystalickou strukturu (všechny krystaly v látce jsou velké), není příliš náchylný na deformační změny, a proto lze s jistotou mluvit o jeho nesmršťování a relativně malé hmotnosti.

Varianty se liší charakteristikami a v závislosti na způsobu jejich výroby. Celkem jsou uvedeny pouze dvě metody: tavení a slinování.

Každý z nich má svá specifika.

- Vědecky se první metoda nazývá metoda tavení surovinové směsi. Zahrnuje několik fází, z nichž každá si zaslouží pozornost. Nejprve je třeba připravit suroviny. Poté se směs cementové suroviny roztaví a postupně ochladí, přičemž se pečlivě sledují teplotní ukazatele, aby byly zajištěny nejlepší pevnostní charakteristiky. Nakonec se získaná vysokopevnostní struska drtí a mele, aby se získal hlinitanový cement.

- U metody spékání se vše děje naopak: suroviny se nejprve drtí a drtí a teprve poté se vypalují. To je plné skutečnosti, že takto získaný cement není tak pevný jako u prvního způsobu výroby, ale druhá možnost je méně pracná.

Dalším technickým znakem je jemnost mletí, která se vyjadřuje v procentech sítového sedimentu. Tento parametr je také regulován GOST a je 10% pro každou ze značek cementu. Obsah oxidu hlinitého ve složení je nesmírně důležitý. Musí to být alespoň 35 %, jinak materiál ztratí řadu svých vlastností.

Technické parametry složení hlinitanového cementu se mohou měnit v dosti širokém rozmezí. (to platí i pro chemické vzorce látky), ale to by nemělo výrazně ovlivnit její hlavní vlastnosti, jako je rychlost tuhnutí, pevnost, odolnost proti vlhkosti, odolnost proti deformaci. Pokud při výrobě nebyla dodržena technologie a některé z uvedených vlastností se ztratí, je materiál považován za vadný a nelze jej dále používat.

Oblasti použití

Hlinitanový cement má širokou škálu účelů, pro které jej lze použít. Nejčastěji se volí pro nouzové práce nebo pro natahování konstrukcí pod zemí nebo vodou, ale tento seznam není omezen na.

- Pokud byla konstrukce mostu poškozena, lze ji úspěšně obnovit pomocí různých druhů oxidu hlinitého díky voděodolnosti materiálu a jeho schopnosti rychle tuhnout a tvrdnout bez snížení pevnosti i ve vodě.

- Stává se tak, že konstrukce musí být postavena v krátké době a je nutné, aby získala pevnost v prvních dvou dnech po založení. Zde je opět nejlepší volbou oxid hlinitý.

- Vzhledem k tomu, že HC je odolný vůči všem druhům chemikálií (s výjimkou alkálií), je vhodný pro stavbu v podmínkách vysokého obsahu síranů v prostředí (nejčastěji ve vodě).

- Vzhledem ke své odolnosti vůči všem druhům korozních procesů je tento typ vhodný nejen pro upevnění výztuže, ale také pro kotvy.

- Při izolaci ropných vrtů se používají hlinitanové (častěji vysokohlinité) cementy, které tuhnou i po smíchání s ropnými produkty.

- Vzhledem k tomu, že hlinitanový cement má nízkou hmotnost, výborně se hodí k utěsnění mezer, děr, děr v námořních plavidlech a vzhledem k vysoké pevnosti suroviny taková „záplata“ dlouho vydrží.

- Pokud potřebujete založit základy v půdě s vysokým obsahem spodní vody, pak je ideální jakákoliv značka GC.

- Odrůda oxidu hlinitého se používá nejen pro stavbu budov a konstrukcí a zapuštění něčeho. Jsou z něj odlévány kontejnery, ve kterých se plánuje přeprava vysoce toxických látek, nebo pokud musí být umístěny v agresivních podmínkách prostředí.

- Při výrobě žárobetonu, kdy je teplota ohřevu plánována na úrovni 1600-1700 stupňů, se do kompozice přidává hlinitanový cement.

Pokud plánujete používat takový cement doma (například pro výrobu hydro-odolné omítky nebo konstrukce), musíte se řídit pokyny pro práci s ním.

Vodotěsná omítka s přídavkem hlinitanového cementu se používá v mnoha oblastech:

- pro utěsnění trhlin ve vodovodním potrubí;

- dekorace stěn v podzemních místnostech;

- těsnění potrubních spojů;

- opravy bazénů a sprch.

aplikace

Vzhledem k tomu, že každý člověk žijící v soukromém domě se může potýkat s potřebou použít možnost oxidu hlinitého, níže je návod, jak s ním správně pracovat.

- Je třeba mít na paměti, že nejlepší způsob práce s tímto typem cementu je použití betonové míchačky. Ručně směs tak dobře a rychle promíchat nejde.

- Čerstvě zakoupený cement lze okamžitě použít. Pokud směs trochu klesla nebo doba použitelnosti téměř skončila, bude nutné cement nejprve prosít. K tomu je potřeba použít speciální vibrační síto. Směs se do ní umístí pomocí stavebního lopatkového šneku a prosévá.Tím se cementová směs uvolní a připraví pro další použití.

- Je nutné počítat s vyšší viskozitou hlinitanového cementu oproti jiným typům. Proto se míchání cementové kaše provádí delší dobu. Pokud to v obvyklých případech trvá hodinu nebo hodinu a půl, pak v případech s odrůdami oxidu hlinitého - 2-3 hodiny. Roztok se nedoporučuje déle míchat, protože začne tuhnout a může být obtížné jej aplikovat.

- Mějte na paměti, že míchačku je nutné okamžitě vyčistit, protože později, když tento ultrapevný cement ztvrdne, bude proces mytí vyžadovat mnoho úsilí a času, nemluvě o tom, že někdy není možné beton vyčistit mixér vůbec.

- Pokud plánujete pracovat s možnostmi oxidu hlinitého v zimě, pak stojí za to mít na paměti řadu nuancí. Vzhledem k tomu, že materiál během procesu vytvrzování aktivně vytváří teplo, všechna opatření pro ředění a aplikaci směsi se budou lišit od opatření při práci s běžnými cementovými maltami. V závislosti na tom, kolik procent vody je ve směsi, může její teplota dosáhnout 100 stupňů, a proto musíte pracovat velmi opatrně a nezapomínat na bezpečnostní opatření.

- Pokud se pracuje s betonem, který obsahuje hlinitanový cement ve složení, musíte zajistit, aby jeho teplota zůstala na úrovni 10-15 stupňů a v žádném případě nestoupala výše, jinak beton začne zmrznout ještě dříve, než budete mít platí čas.

Označení

Jak bylo uvedeno výše, podle GOST se rozlišují tři značky této odrůdy: GC-40, GC-50 a GC-60, z nichž každá se liší od ostatních v řadě charakteristik. Všechny mají stejnou dobu tuhnutí a tuhnutí, ale jejich síla se velmi liší. Již v raném věku získávají směsi na síle: GC-40 - 2,5 MPa za den a 40 MPa za tři dny; GC-50 - 27,4 MPa za den a 50 MPa za tři dny; GC-60 - 32,4 MPa obden (což je téměř totožné s pevností cementu GC-40 po třech dnech) a 60 MPa třetí den.

Každá ze značek dokonale spolupracuje s dalšími látkami: zpomalovači nebo urychlovači.

- Mezi retardéry patří borax, chlorid vápenatý, kyselina boritá, kyselina citrónová, glukonát sodný a další.

- Urychlovače jsou triethanolamin, uhličitan lithný, portlandský cement, sádra, vápno a další.

Kromě běžného hlinitanového cementu se vysokohlinité varianty první, druhé a třetí kategorie vyznačují obsahem oxidu hlinitého. Jejich označení VHC I, VHC II a VHC III. Podle toho, jaká síla se očekává třetí den po použití, je značení doplněno čísly.

K dispozici jsou následující možnosti:

- VHC I-35;

- VHC II-25;

- VHC II-35;

- VHC III-25.

Čím vyšší je procento oxidu hlinitého v kompozici, tím pevnější je hotový cement. Pro roztok s vysokým obsahem oxidu hlinitého první kategorie musí být obsah oxidu hlinitého ve složení nejméně 60%, pro druhou kategorii - nejméně 70%, pro třetí - nejméně 80%. Doba tuhnutí pro tyto vzorky je také mírně odlišná. Minimální prahová hodnota je 30 minut, přičemž k úplnému ztuhnutí by mělo dojít za méně než 12 hodin u VHC I-35 a za 15 hodin u VHC druhé a třetí kategorie.

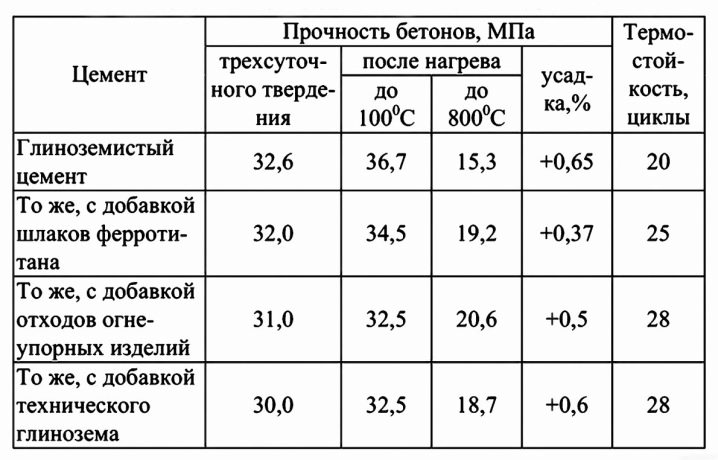

Obyčejný hlinitanový cement nemá ohnivzdorné vlastnosti a VHC všech kategorií musí odolávat vysokým teplotám. Normy požární odolnosti začínají na 1580 stupních a jdou až na 1750 stupňů pro VHC III-25.

Podle GOST není možné balit cementy jakosti VHT I-35, VHT II-25, VHT II-35 a VHT III-25 do papírových pytlů. Skladování je povoleno pouze v plastových nádobách.

Rada

Na závěr je třeba poradit, jak rozeznat pravý cement od nepravého.Alumina a zejména vysoce hlinité žáruvzdorné možnosti jsou poměrně drahé, takže na tomto trhu můžete často narazit na padělek. Podle statistik je asi 40 % cementu na ruském trhu padělaných.

Existuje řada pokynů, které vám pomohou okamžitě odhalit úlovek.

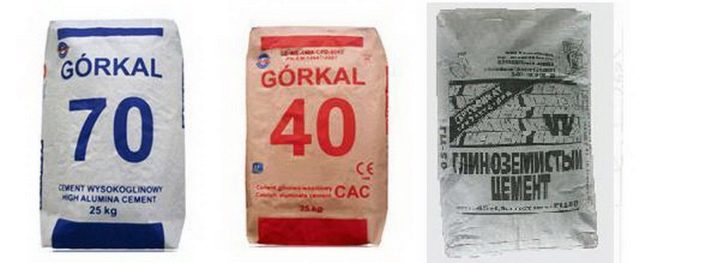

- Nejzřejmějším pravidlem je nakupovat cement od prověřených a spolehlivých dodavatelů. Mezi dobře zavedené firmy patří Gorkal, Secar, Ciment Fondu, Cimsa Icidac a několik dalších.

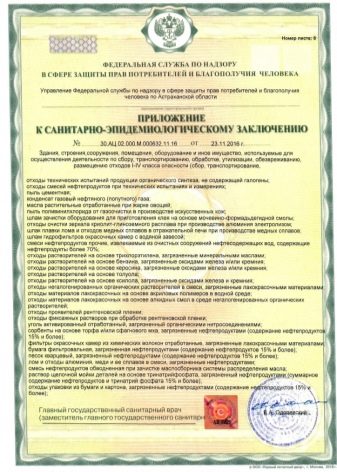

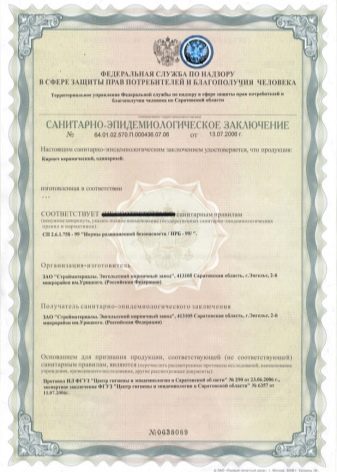

- Chcete-li rozptýlit konečné pochybnosti, musíte požádat prodejce, aby ukázal hygienický a epidemiologický závěr. Uvádí, že materiál je absolutně bezpečný pro lidské zdraví. Někteří bezohlední výrobci přidávají do cementových směsí radioaktivní látky. Přestože jsou přítomny v malém množství, mohou způsobit značné poškození zdraví. Norma pro obsah přírodních radionuklidů je do 370 Bq / kg.

- Pokud po kontrole tohoto závěru přetrvávají pochybnosti, doporučujeme ověřit si adresu orgánu, který vydal hygienický a epidemiologický závěr. Na obalu a na samotném závěru musí být tato adresa stejná.

- Zkontrolujte hmotnost sáčku v souladu s GOST. Mělo by se rovnat 49-51 kg a v žádném případě nepřekračovat tyto limity.

- Po výběru složení si nejprve kupte jeden sáček na vzorek. Doma si cement uhněte, a pokud jej hodnotíte jako kvalitní, nenajdete v něm žádné cizí přísady v podobě drceného kamene nebo písku, pak to znamená, že je kvalitní.

- Nakonec věnujte pozornost datu spotřeby. Je extrémně malý - pouhých 60 dní od data balení. Toto kritérium nezapomeňte při výběru vzít v úvahu, jinak riskujete nákup materiálu, jehož výkon bude mnohonásobně horší, než se očekávalo.

Další podrobnosti naleznete níže.

Komentář byl úspěšně odeslán.