Složení a podíly dřevobetonu

Není těžké vyrobit arbolit (dřevěný beton) vlastníma rukama. Hlavní výhodou tohoto procesu je, že se provádí přímo na staveništi. V žádném případě bychom však neměli zapomínat, že samostatná výroba dřevobetonu předpokládá dodržení souboru požadavků. Nejprve je nutné správně určit, z jakých složek se předložený materiál skládá, jejich proporce a výrobní receptura.

co to je?

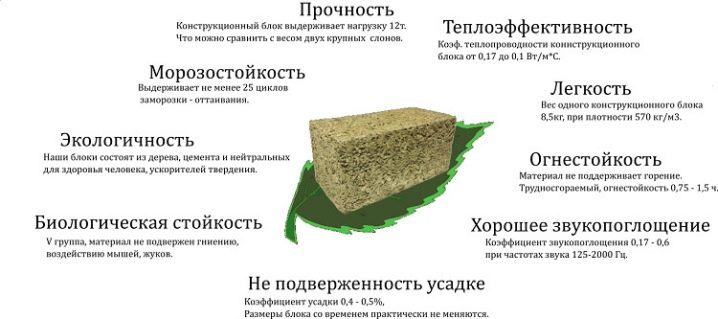

Dřevobeton je jednou z odrůd lehkého betonu, jehož struktura zahrnuje dřevěné štěpky (drcené), vysoce kvalitní cement, chemické přísady a vodu. Potřeba chemických přísad ve struktuře dřevobetonových tvárnic je spojena se skutečností, že v organické složce je nutné vyrovnat zbytkový polysacharid, aby se zvýšila vazba mezi drceným a cementem a také se dále zlepšily vlastnosti betonu. hotového stavebního materiálu, jako je pórovitost, nucené tvrdnutí, schopnost zabíjet bakterie atd. Ekonomický efekt z použití tohoto druhu odpadu potvrdily přední společnosti ve výrobě dřevobetonu. Významnou roli v této problematice hraje racionalismus spotřeby dřeva.

Hlavní složkou pro výrobu dřevobetonu je odpadní dřevo z nábytkářských a truhlářských podniků, ze kterého se získávají drcené kusy požadované velikosti. Technologické vlastnosti dřevěného betonu závisí na chemických přísadách. Spolu s chloridem vápenatým to může být vodní sklo, síran hlinitý, hydratované vápno, které umožňují zlepšit arboblocky a přidat jim další vlastnosti.

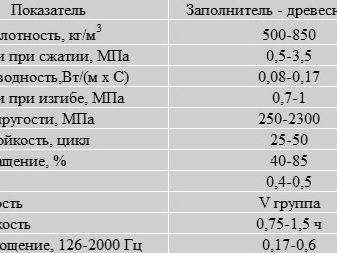

Technické parametry dřevobetonu, v jehož struktuře je příměs (štěpky z odpadu), jsou následující.

- Průměrná hustota. 400-850 kg / m3.

- Odolnost proti stlačení. 0,5-1,0 MPa.

- Odolnost proti lomu. 0,7-1,0 MPa.

- Tepelná vodivost dřevěného betonu. 0,008-0,17 W/ (m * s).

- Mrazuvzdornost. 25-50 cyklů.

- Absorpce vlhkosti: 40-85%.

- Kontrakce. 0,4-0,5 %.

- Stupeň biostability. Skupina V.

- Žáruvzdornost. 0,75-1,50 hodiny

- Absorpce zvuku. 0,17-0,80 126-2000 Hz.

Složení

Jako každý beton obsahuje materiál pojivo a plnivo - výhradně organické, stejně jako všechny druhy přísad. Původ a vlastnosti komponentů mají velký vliv na kvalitu hotového výrobku. Organické přísady dodávají arbolitu velmi významné zvukové a tepelně izolační vlastnosti.

Z hlediska pevnosti není stavební materiál prakticky o nic horší než beton s podobnými parametry hustoty. Takovou kombinaci výhod lze získat pouze správným výběrem surovin.

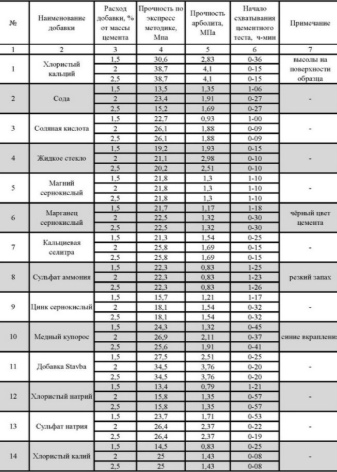

Chemické přísady

Cement má extrémně nízkou přilnavost ke dřevu díky přítomnosti různých polysacharidů a cukrů v něm. Polysacharidy, ocitající se v alkalickém prostředí, jako je cementová směs, se vlivem rozkladného procesu stávají ve vodě snadno rozpustnými cukry, které jsou považovány za „zabijáka betonu“. Všechny rozpustné cukry, které jsou ve vodném roztoku cementu, ničí procesy chemického tvrdnutí, jejichž účinkem by měl být kompletní cementový kámen.

Čím více polysacharidů ve vodě, tím méně adstringenta se v požadovaném čase přemění na kámen.Plodem těchto akcí nebude monolitický, ale volně tekoucí cementový kámen. Nemá vysokou pevnost a není schopen vázat přísadu dřeva do celistvého materiálu.

Existuje jen jeden způsob, jak se tomu bránit - vymývání cukrů z buničiny, k tomu se v ohřáté vodě používají směsi různých reaktantů. Mezi tyto reaktanty patří:

- sulfát hliníku;

- křemičitan draselný a (nebo) sodný (tekuté sklo);

- chlorid vápenatý;

- hašené vápno.

Organické přísady

Jako přísada do dřeva se používá několik druhů surovin. Ne každá štěpka je vhodná jako surovina – dřevěný beton byste si neměli spojovat s betonem z pilin. Nejnovější GOST jasně stanoví rozměry a tvar vměstků zamíchaných do dřevěného betonu.

- Drcené dřevo se vyrábí drcením netekutého dřeva - suky, desky, vršky atd. K vytvoření dřevěného betonu se používá drcený materiál: délka - 15-20 milimetrů - ne více než 40 milimetrů, šířka - 10 milimetrů a tloušťka 2-3 milimetry . V průmyslovém měřítku provádějí broušení specializované jednotky. Praxe ukazuje, že pro dosažení optimální kvality při výrobě by drcený dřevěný beton měl mít konfiguraci jehel a měl by být menší ve svých parametrech: délka není větší než 25 milimetrů, šířka je 5-10 milimetrů a tloušťka je 3-5 milimetrů.

Základem je, že dřevo absorbuje vlhkost nerovnoměrně napříč a podél vláken a výše uvedené parametry tento rozdíl vyrovnávají.

- Ne každý strom je vhodný k drcení: můžete použít borovice, vánoční stromek, osika, buk, bříza, ale modřínové dřevo není vhodné. Před použitím je třeba dřevo dezinfikovat antiseptiky, aby se zabránilo tvorbě hub nebo plísní.

- Lze použít i nalámanou kůru a jehličí vánočního stromku. Ale jejich procento je nižší: kůra může být nejvýše 10% hmotnosti produktu a jehly vánočního stromku - ne více než 5%.

- Jako suroviny slouží také rýžová sláma, zdřevnatělé stonky konopí a lnu a zdřevnatělé stonky bavlny. Jsou rozdrceny: délka není větší než 40 milimetrů, šířka je 2-5 milimetrů. Proužky (odpad z čištění vláknitého materiálu) a konopí, pokud se do směsi dostanou, by neměly překročit 5 % hmotnosti. GOST 19222-84 upravuje parametry frakcí získaných v procesu drcení různých druhů surovin. A i když jsou možné odchylky v poměru složek, je zakázáno odchylovat se od standardů surovin.

Len obsahuje významnou akumulaci cukrů, které vstupující do chemické interakce s cementem jej ničí. Aby se tomu zabránilo, zdřevnatělé části stonku lnu se nejprve namočí do hašeného vápna na 1-2 dny nebo se nechají venku po dobu 3-4 měsíců.

Anorganické látky

V arbolitu jsou cementové následující složky:

- Portlandský cement je klasický materiál, je obzvláště oblíbený;

- Portlandský cement s minerálními pomocnými prvky - tato metoda zpravidla zvyšuje mrazuvzdornost bloků;

- síran odolný cement kromě pucolánového zaručuje odolnost vůči agresivním chemikáliím;

- v souladu s podmínkami GOST lze použít pouze materiál značky, který splňuje následující podmínky: ne méně než 300 (to platí pro tepelně izolační dřevěný beton) nebo ne méně než 400 (pro konstrukční).

Voda

GOST reguluje ukazatel čistoty vody, ale ve skutečnosti používají jiné - od centrálního vodovodního systému, studní, studní. Teplota vody je považována za rozhodující pro správnou kvalitu dřevěného betonu. Přimíchává se do směsi spolu s pomocnými složkami.

Aby rychlost tvrdnutí malty byla optimální, je potřeba ohřátá voda minimálně +15 C. Již kolem +7 +8 C se rychlost tvrdnutí cementu výrazně snižuje.

Míchání proporcí

Pojďme analyzovat poměr malty navíc na 1 m3 dřevěného betonu vlastními rukama.Pro možnost chlorid vápenatý plus síran hlinitý na 1 cu. m hotové malty: 500 kilogramů portlandského cementu M400, stejné množství hmotnosti nebo o něco více třísek, 6,5 kilogramu každého typu chemikálie, asi 300 litrů vody. Pokud se chystáte použít vápno s vodním sklem, poměr bude 9 plus 2,5 kilogramu, všechny ostatní věci jsou stejné.

Pro přehlednost není nutné používat tabulky, jednoduše počítejte s 1 kubíkem. m tyto poměry pro míchání v kbelících o objemu 10 litrů:

- cement - 80;

- drcený - 160;

- plniva - vápník a chlór o něco více než půl kbelíku;

- oxid hlinitý - třetí část.

Smícháním toho všeho získáme o něco více 1 m3 surové dřevěné štěpky a po podbití a usazení do bednění 1 m3 dřevěného betonu třídy 25.

Oprava složení

Pokud použijete jiný druh cementu, pak se poměr vypočítá pomocí koeficientu: pro M300 to bude 1,05, pro M500 - 0,96, pro M600 - 0,93. Poměr mletí je uveden pro zcela suché suroviny. V podstatě taková vzácnost. V tomto ohledu musí být jeho množství upraveno v souladu se stupněm vlhkosti - přidejte malé množství. Pro výpočet dodatečného objemu vynásobíme výše uvedenou hmotnost koeficientem vypočítaným jako procento rozdrcené vlhkosti děleno 100 %.

Recept

Mnoho receptů na výrobu monolitického dřevěného betonu vlastníma rukama doma se praktikuje. V některých recepturách se dřevo připravuje a zpracovává, v jiných se přimíchává chemický prvek. Podle jedné z metod se drcený materiál máčí ve vápně (80 kilogramů vápna na 1 m3 dřeva), následně se vymačkává. Poté posypte nehašeným vápnem v prášku (80 kilogramů), promíchejte, vyrovnejte, osušte a přidejte do kompozice. Zbavují se tak dřevité sacharózy, která ovlivňuje kvalitu monolitického dřevěného betonu.

Pohrávat si s drcenou drtí, a ještě více v takových objemech, je poměrně časově náročný úkol, který vyžaduje prostor. V tomto ohledu se použití chloridu vápenatého nebo síranu hlinitého stane rychlým způsobem výroby dřevěného betonu. A pak se drť může nechat bez úpravy, ale bude lepší, když ji necháte pár měsíců odležet venku, na dešti a slunci. Pokud je to možné, namočte jej do vody a osušte v předvečer přípravy roztoku. Namáčení a vytvrzování je jen rutinní příprava buničiny, která umožňuje trochu odstranění cukru.

Ve fázi přípravy směsi dřevěného betonu se přimíchá chlorid vápenatý nebo síran hlinitý - 2-5% hmotnosti cementu. Jaký je tedy poměr chemických přísad do dřevěného betonu 2 % nebo 5 %? Záleží na jakosti a vlastnostech cementu. Složení jedné třídy (například M500) pouze od různých výrobců se může lišit v kvalitativních charakteristikách. V tomto ohledu se doporučuje provést zkušební dávku.

Pokud se při přidání chloridu vápenatého, 5 % z celkové hmoty cementové hmoty, objeví na vytvrzeném materiálu bílý solný povlak (výkvěty, výkvěty), pak je třeba podíl obsahu chemického prvku snížit. Přesný poměr chemické složky pro monolitický dřevobeton neexistuje. Neustále musí být instalován nezávisle v souladu s kvalitou použitého cementu a drceného materiálu.

Někdo se nechce babrat s výběrem poměru chloridu vápenatého. A aby nevznikaly výkvěty, je do směsi přimíchán křemičitan sodný. Například 2 % chloridu vápenatého a 3 % křemičitanu sodného na hmotnost cementu. Ale křemičitan sodný je poměrně drahý, v tomto ohledu je pro většinu levnější provést pár zkušebních šarží a zjistit poměr chloridu vápenatého. Aby arbolit získal různé další vlastnosti, používá se hašené a nehašené vápno, tekuté sklo, síran hlinitý, vápník.

Výhody a nevýhody dřevěného betonu naleznete v následujícím videu.

Komentář byl úspěšně odeslán.