Zařízení na výrobu dřevobetonových tvárnic

Pomocí speciálního zařízení je realizována výroba arbobloků, které mají vynikající tepelně izolační vlastnosti a dostatečné pevnostní vlastnosti. To je zajištěno speciální výrobní technologií. Pro tvorbu stavebních materiálů se používá cement a dřevěné štěpky, které procházejí specifickým zpracováním.

Co je dřevěný beton?

Arbolit (dřevěný blok, dřevobeton) je progresivní stavební materiál získaný smícháním a lisováním dřevěných třísek (štěpků) a cementové malty. Podle odborníků může klidně konkurovat cihlám. Dřevobeton je však z hlediska nákladů mnohem levnější.

Dřevěná štěpka je základem dřevěných špalíků. Na jeho parametry a objem jsou kladeny přísné požadavky – tyto dvě vlastnosti mají velký vliv na kvalitu výsledného produktu a jeho značku. Kromě toho existují dřevobetonové výrobní závody, které využívají stébla bavlny, rýžovou slámu nebo kůru stromů.

Pojivo je portlandský cement třídy M300 nebo vyšší. Jeho rozmanitost má vliv na stabilitu hotového výrobku a tím i na jeho označování.

Aby se zvýšila účinnost syntézy složek roztoku, jsou do něj přimíchávány specializované přísady, které zajišťují rychlé vytvrzení a tak dále. Většina z nich je vodný roztok křemičitanů sodných nebo draselných (vodní sklo), chlorid hlinitý (chlorid hlinitý).

Nezbytné vybavení pro výrobu

K výrobě dřevěných betonových bloků doma budete potřebovat tři typy zařízení: agregát na sekání dřevěných štěpků, míchačku na beton nebo míchačku na beton a stroj na tvarování dřevěných bloků. Nicméně primární materiál - čipy, lze zakoupit od výrobců třetích stran, v tomto případě se technologický proces výrazně zjednoduší.

Na trhu je poměrně široká škála zařízení pro výrobu arbobloků - od malých jednotek speciálně pro malosériovou výrobu až po plnohodnotné výrobní linky obsahující několik typů zařízení.

Řezačky třísek

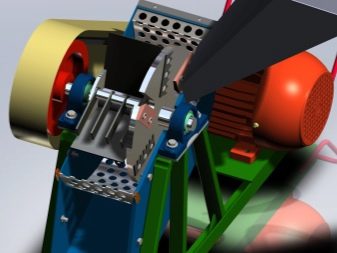

Zařízení na výrobu dřevěných třísek se nazývá řezačka třísek. Jedná se o bubnový nebo kotoučový štěpkovač, který dokáže rozdrtit naštípané dřevo a keře na třísky, které zůstanou po vykácení lesa.

Kompletace téměř všech celků je shodná, sestávají z násypky, elektromotoru, lámacích nožů, rotoru a části těla stroje.

Diskové instalace se vyznačují relativně malými rozměry a nižší cenou, zatímco bubnové štěpkovače mají zvýšenou produktivitu, díky čemuž jsou oblíbené v podmínkách výroby velkých sérií výrobků.

Diskové agregáty umožňují zpracovávat stromy až do velikosti tří metrů. Mezi výhody tohoto typu kameniva patří nejmenší množství velkých komponent na výstupu - více než 90 % štěpky má požadovanou konfiguraci a rozměry, velké částice jsou znovu zpracovány. Je to ideální volba zařízení pro malosériovou výrobu.

Stroj

Takové zařízení lze s jistotou nazvat poloprofesionální. Zpravidla se nakupuje za účelem výroby arbobloků v soukromé výstavbě na objednávku nebo na prodej. Je snadno ovladatelný, nevyžaduje vysokou profesionalitu, která je spojena především se zajištěním bezpečnostních pravidel.

Průmyslové jednotky lze symbolicky rozdělit do tří klíčových skupin:

- ruční stroje;

- jednotky s vibračním lisem a zásobováním zásobníku;

- komplexní kombinované jednotky, které spojují přijímač s počáteční hmotností, vibrační lis a statický formovač, který udržuje hustotu malty na dřevo až do konečného vytvrzení dřevěného bloku do hotového výrobku.

Míchačka na beton

Běžná míchačka s plochými lopatkami není vhodná pro míchání malty na dřevo. Vše je vysvětleno tím, že směs je napůl suchá, neteče, ale je schopna odpočívat na skluzu; čepel jej jednoduše pohání z jednoho rohu nádrže do druhého rohu a ne všechny třísky jsou pokryty cementovým těstem.

U míchačky betonu SAB-400 ve struktuře jsou speciální "pluhy" - nože, které řežou směs a je dosaženo efektivního (a co je nejdůležitější, rychlé) míchání. Rychlost je kritická, protože cement by neměl mít čas ztuhnout, dokud nepokryje veškerý drcený materiál.

Míchačka na beton

V procesu výroby arboblocků se zpravidla čas od času používají impulsní míchadla - stavební míchačky. Na velkých linkách, kde se výroba stavebních materiálů provádí ve velkých sériích, jsou instalována zařízení s kontinuálním charakterem. Aby bylo možné vyhovět potřebám nepříliš velkých průmyslových odvětví, ve většině případů se používají běžné míchačky betonu, které mají následující konstrukční vlastnosti:

- jsou velké nádoby s bočním plněním přísad a spodním vykládáním připraveného roztoku;

- míchačka je vybavena elektromotorem s převodovkou o maximálním výkonu 6 kW;

- specializované čepele se používají k míchání přísad z dřevěného betonu.

Objem míchačky je vypočítán na základě denní potřeby materiálů pro vytvoření efektivního technologického procesu.

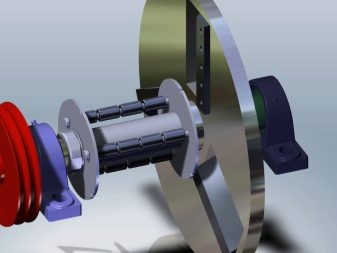

Vibropress

Plocha vibračního stolu (vibropressu) závisí také na velikosti formovací dávky. Vibrokompresní stroj je kovový stůl úměrný velikosti dávkovače, který je vybaven pružinami a je spojen s lůžkem (hlavní těžký stůl). Na lůžku je instalován třífázový elektromotor do 1,5 kW, na jehož ose je umístěn excentr (břemeno, jehož těžiště je posunuto). Při připojení posledně jmenovaného probíhají pravidelné vibrační procesy horní části stolu. Tyto úkony jsou nutné pro optimální smrštění forem skladby dřevobetonových tvárnic a odstranění mechanických a vnějších vad tvárnic po odstranění formy.

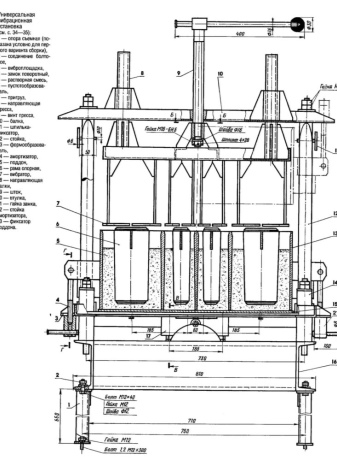

formuláře

Matrice (forma, lisovací panely) pro výrobu bloků má dát výrobku specifické rozměry a konfiguraci. Konkrétně záleží na tom, jak přesný bude tvar kvádru.

Matrice je tvar s obdélníkovým a prázdným obrysem uvnitř, ve kterém je naplněn roztok. Tato forma poskytuje odnímatelný kryt a dno. Forma má na okrajích specializované úchyty. Uvnitř je opatřena specifickým povlakem navrženým pro usnadnění odstranění vytvořeného bloku.

V zásadě se na vnitřní nátěr praktikuje hladký umělý materiál, může to být igelit, linoleum nebo jiné podobné materiály.

Sušicí komory

Hotové arboblocky, které jsou řádně vylisovány, spolu s matricemi jsou odeslány do specializované místnosti.V něm je úroveň vlhkosti vzduchu přísně kontrolována, což umožňuje vytvořit optimální podmínky pro sušení materiálu.

Bloky jsou nutně rozloženy na paletách a zbaveny matric. Tím se optimalizuje přístup vzduchových hmot k materiálu, což má pozitivní vliv na jeho vlastnosti.

Adheze roztoku zpravidla nastává po dvou dnech. Návrhová kapacita stavebního materiálu se získá až po 18-28 dnech... Celou tuto dobu musí být dřevobeton v prostředí požadované vlhkosti a stabilní teploty.

Při domácí výrobě se lisovaná dávka arboblocků zpravidla položí na zatemněné místo, pokryje se polyetylenovou fólií a ochrannou látkovou markýzou. Po 2-3 dnech se bloky přemístí do místnosti a rozloží se v jedné vrstvě na kamennou podlahu. Po 7 dnech lze bloky umístit do balíčků.

Jak vybrat vybavení?

K vytvoření dřevěných bloků budete potřebovat 3 typy strojů: na výrobu dřevěných třísek, na výrobu malty a na lisování. Jsou ruské i zahraniční výroby. Jednotliví řemeslníci mimo jiné zvládají montáž zařízení vlastníma rukama (vibrosečky si zpravidla montují svépomocí).

Drtiče

Drtiče jsou mobilní a stacionární, kotoučové a bubnové. Disky se od sebe liší principem činnosti.

Je skvělé, pokud je instalace vybavena mechanickým podáváním surovin - to značně zjednoduší práci.

Míchačka na beton

Pro tento účel je ideální standardní míchadlo. Pro průmyslové kapacity, dokonce i v rámci mini-závodů, je vyžadován objem nádrže 150 litrů nebo více.

Sušicí komora

Proces sušení můžete urychlit zakoupením specializované sušící (hlavně infračervené) kamery. Při nákupu takového zařízení je třeba věnovat pozornost parametrům spotřeby energie a energie a také možnosti nastavení úrovně teploty a rychlosti sušení. V sušicí komoře bloky vyschnou a budou připraveny k použití do 12 hodin - téměř 30krát rychlejinež bez speciálního vybavení.

Pro průmyslovou výrobu je vysoká rychlost považována za poměrně významný ukazatel, který přímo ovlivňuje příjem.

Jak vyrobit stroj vlastníma rukama?

K sestavení domácího vibračního stroje jsou vyžadovány výkresy a tyto materiály (všechny rozměry jsou přibližné):

- vibrační motor;

- svářeč;

- pružiny - 4 ks;

- ocelový plech 0,3x75x120 cm;

- profilová trubka 0,2x2x4 cm - 6 m (pro nohy), 2,4 m (na základně pod krytem);

- železný roh 0,2x4 cm - 4 m;

- šrouby (pro upevnění motoru);

- speciální barva (k ochraně jednotky před rzí);

- ocelové kroužky - 4 ks. (průměr by měl odpovídat průměru pružin nebo být o něco větší).

Postup montáže vibračního stolu je poměrně jednoduchý.

- Materiál nařežeme na požadované prvky.

- Trubku pod nožičkami rozdělíme na 4 stejné části, každá 75 cm.

- Trubku na rám rozdělíme takto: 2 díly po 60 cm a 4 díly po 30 cm.

- Rozdělte roh na 4 prvky, délka by se měla shodovat s délkou stran železného plechu pod pracovní deskou.

- Svářečské práce: sestavení kostry pro uchycení motoru ke krytu. Čtyřúhelník svaříme ze dvou 30- a dvou 60-ti centimetrových kusů. V jeho středu budou v určité vzdálenosti mezi nimi svařeny další 2 krátké prvky. Tato vzdálenost by se měla rovnat vzdálenosti mezi upevňovacími body motoru. Ve středních částech jsou na určitých místech vyvrtány otvory pro upevnění.

- V rozích železného plechu přivaříme kroužky, do kterých budou navlečeny pružiny.

- Nyní svaříme podpěrnou nohu s nohami. Abychom to udělali, vezmeme kusy rohu a potrubí. Umístěte rohy tak, aby jejich okraje směřovaly nahoru a ven zevnitř konstrukce.

- Svařovaný rám pro motor je upevněn pomocí samořezných šroubů nebo je přivařen k desce stolu.

- Pružiny položíme na nosný hřeben v rozích.Desku stolu položíme na stojan tak, aby se pružiny vešly do buněk. Připevníme motor ke dnu. Pružiny není třeba upevňovat, protože hmota krytu s motorem je bezpečně drží na správném místě.

Hotové zařízení lze nalakovat.

Přehled zařízení na výrobu dřevobetonových tvárnic je v dalším videu.

Komentář byl úspěšně odeslán.